Caldera: es todo recipiente cerrado dentro del cual se genera vapor a una presión

mayor que la atmosférica, mediante la acción del calor. Forman parte de la

caldera todos aquellos equipos de la instalación en contacto con agua y vapor,

o sea sobrecalentador, recalentador intermedio, economizador, superficie

evaporante, cuerpo cilíndrico y colectores.

Generador de vapor: es el conjunto constituido por la caldera y los restantes equipos

auxiliares de la instalación que son para el adecuado funcionamiento de la unidad, o

sea sistema de combustible, ventiladores sopladores de hollín, precalentadores de

aire, chimeneas, conductos, sistema de regulación, etc.

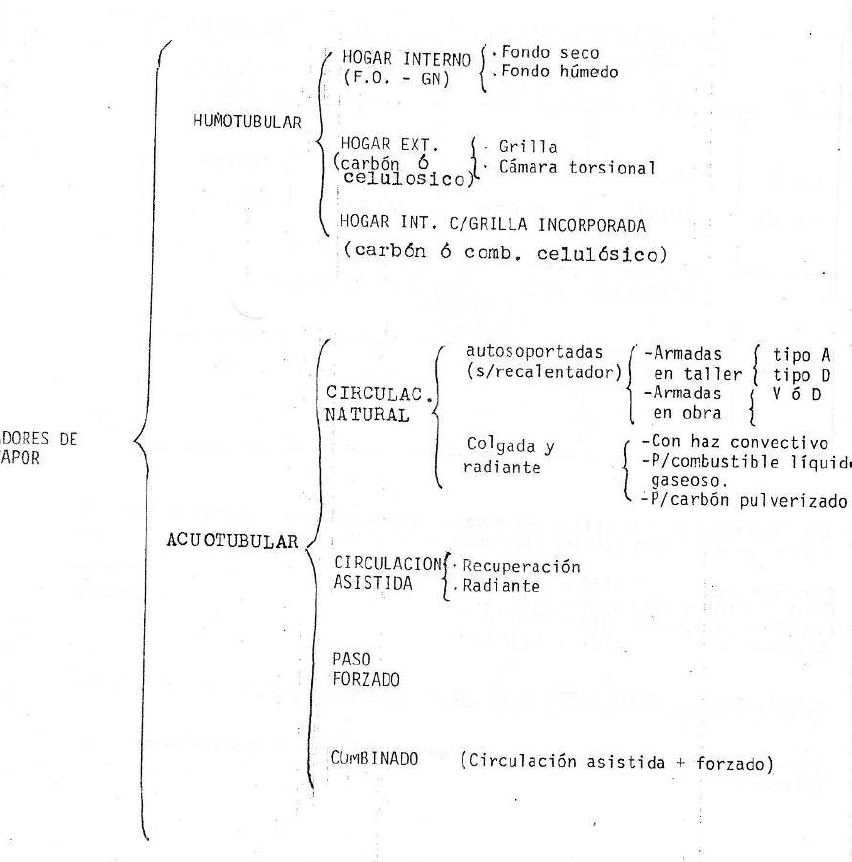

Clasificación de GV:

Calderas humotubulares:

Tiene un rango de presión entre 5 a 30 kg/cm2 y producciones de 1 a 28 t/h esto

desplaza a los acuotubulares que se emplea a partir de los 10t/h.

- Ventajas:

1. Mejoras en el diseño que llevan a un aumento de vida útil y menores costos de

mantenimiento.

2. Menores exigencias en el tratamiento de agua de alimentación lo que lleva a un

menor costo de operación.

3. Permite un control automático y sencillo con una buena respuesta a picos

bruscos por demanda de vapor

4. Inversión inicial menor.

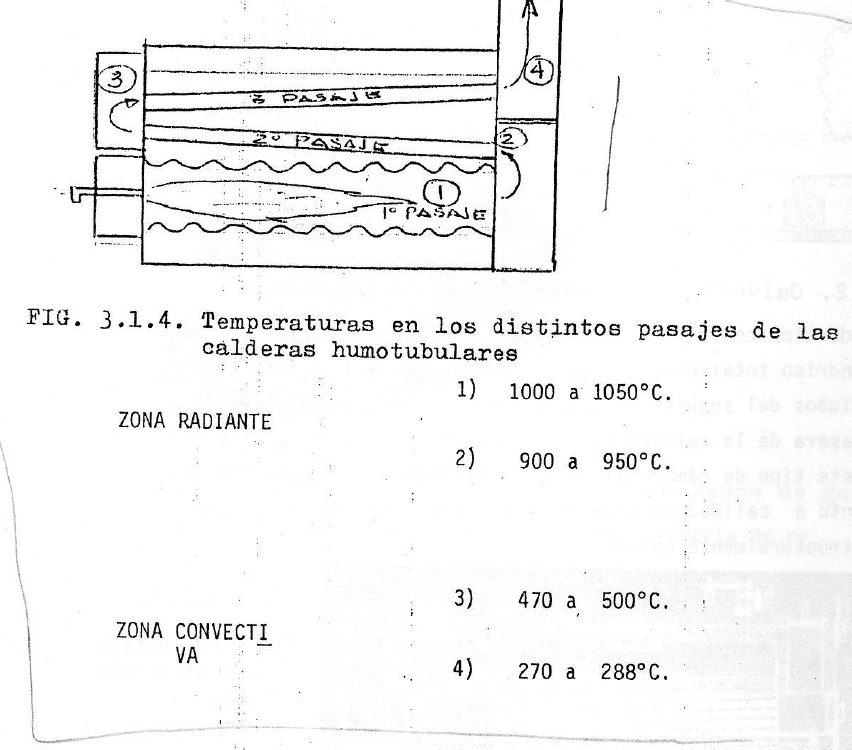

Esta constituida por un recipiente que contiene agua en ebullición y es atravesado por

tubos, por el interior de los mismos circulan los gases de combustión. Esta combustión

se genera en el hogar y el primer pasaje de gases se produce por radiación, para su

mayor aprovechamiento térmico los gases son conducidos a un segundo pasaje. Hoy

en día se incorpora un 3er pasaje de gases.

- Limitaciones:

1. Baja producción y presión de vapor.

2. Imposibilidad de alcanzar altas temperaturas de vapor sobrecalentado.

3. Imposibilidad de colocar recalentadores.

4. Excesivo peso por unidad de vapor generada.

5. Tiempo excesivo requerido para alcanzar la máxima producción.

Calderas de circulación NATURAL:

Acuotubulares: El agua o vapor circula dentro de los tubos, colectores y domo mientras

que los gases de combustión lo hace exteriormente a estos. Se utiliza para generar a

partir de los 10t/h

- Ventajas frente a humotubulares:

1. Sin límite de producción de vapor.

2. Pueden alcanzarse grandes temperaturas de sobrecalentado y recalentado.

3. Bajo peso por unidad de vapor generado.

4. Tiempos bajos para alcanzar la máxima potencia.

5. Gran flexibilidad para responder a variaciones.

1. TIPO A: Está constituida por un domo superior y dos inferiores, operan con

circulación natural, hogar presurizado y son aptas para quemar combustible

sólido, líquido y gaseoso. Se puede ubicar un quemar frontal de gas natural o

combustible líquido. También puede tener una grilla fija o móvil en el fondo de

la caldera cuando se quema combustible solido

- Rangos: Producción de vapor de 10 a 110t/h, temp de vapor saturado a 510ºc y

presión de vapor de 10 a 110 kg/cm2.

- Ventajas frente al tipo D:

1. Perfil asimétrico que facilita el transporte de las partes de presión que se

montan en fabrica.

2. Dilataciones y temperaturas homogéneas en todas las secciones transversales

del hogar.

3. Facilidad de fabricación y montaje.

2. Tipo D: Tienen circulación natural, combustión con horno presurizado. La

disposición básica de dos domos y tubos curvados verticales con paredes del

horno enfriadas por agua, combinadas con el haz de convección. Este diseño

hace mínimo el uso de refractarios e impide la fuga de gases, reduce

significativamente la temperatura de al cubierta exterior y la posible corrosión

de la misma. Los quemadores se ubican en el frente de la caldera y como

máximo se emplean 2. Queman combustible gaseoso o liquido.

- Rangos: Producción de vapor de 10 a 260 t/h, temperaturas de vapor saturado

a 510ºC, presión de vapor de 10 a 110 kg/cm2.

(Esta caldera corregida da origen a las de tipo V).

3. Tipo V: Caldera muy versátil para quemar petróleo, gas natural y diversos gases

residuales, capacidad desde 60 a 500t/h de vapor, con presiones hasta 130

kg/cm2 y temperaturas de vapor saturado hasta 540ºC. esta caldera de 2

domos y circulación natural es el desarrollo más experimentado en el mundo.

Los gases de combustión entra al haz de tubos a una temperatura uniforme a

todo el ancho de la unidad, la superficie de convección de la caldera, está

provista de diafragmas transversales para obtener la transmisión de calor más

eficiente con la menor perdida de tiraje. Tiene paredes soldadas por lo que no

requiere que la cubierta exterior este diseñada para soportar la presión externa

de la cámara de combustión. El único material refractario existente es el

plástico con el que se forman las bocas de los quemadores. Se refrigeran por

agua y su eventual reparación se puede efectuar con sencillez. La combustión

es a presión y es innecesario instalar ventiladores de tiraje inducido. Puede

tener 2, 4, 6 u 8 quemadores frontales. Si se alarga el fondo del hogar se puede

quemar combustible sólido.

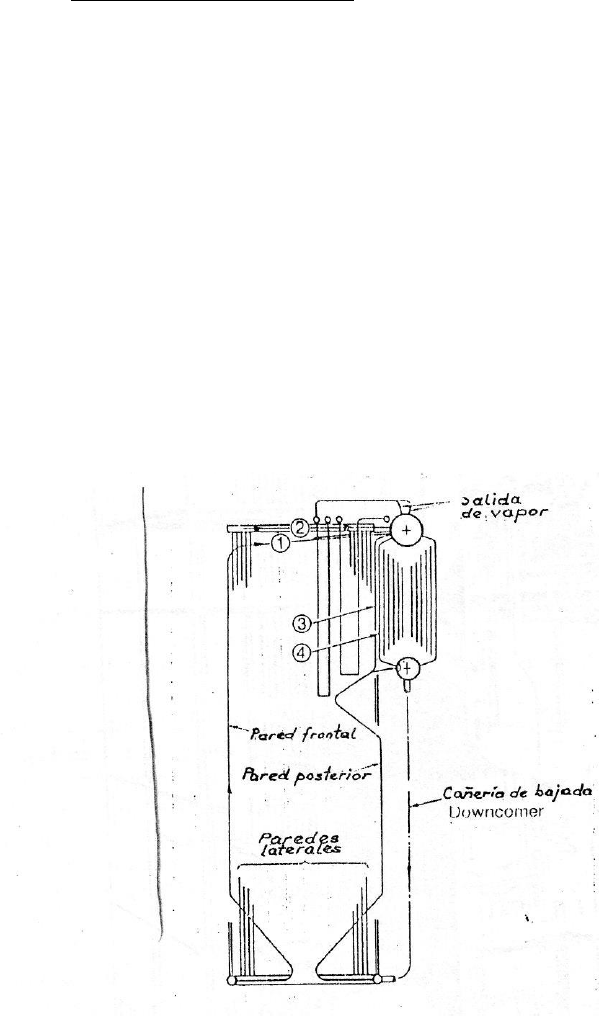

4. Colgada con haz convectivo: Se construye para ser montada en obra, soportada

por una estructura externa, dilata hacia abajo y tiene circulación natural. La

producción de vapor es de 40 a 500 t/h, presión de vapor de 14 a 130 ata y

temperatura de vapor sobrecalentado hasta 540ºc. Se adapta para ser utilizada

como grandes calderas industriales o pequeñas centrales térmicas. Pueden

quemar carbón pulverizado o sobre grillas, fuel oíl, gas natural o una

combinación de estos. Pueden tener sobrecalentador o no. Está constituido por

paredes de tubos de agua, unidos con aletas y presentados en paneles. El grado

de inclinación del cenicero de la caldera puede diseñarse para cualquier

dimensión vertical y puede incluir un sistema de fuego en las esquinas con

quemadores fijos o regulables, éste último ayuda al control de la temperatura

de vapor.

Circulación: la mezcla de agua-vapor es transportada desde los colectores de entrada

de las paredes de agua hasta el domo de vapor a través de los tubos que constituyen el

techo del hogar, los colectores superiores de las paredes laterales, el haz de tubos que

conforman la “nariz” del hogar, la fila horizontal del haz convectivo.

Caldera radiante: Las superficies de calefacción en gran medida la trasferencia es

radiante. Son utilizadas para la generación de energía eléctrica y en grandes plantas

industriales. Producción de vapor de 135t/h a 3000t/h, presión de vapor de 100 a180

ata t temperatura de sobrecalentado 545ºC.

Se requieren economizadores y calentadores de aire para obtener una eficiencia

compatible con los costos del combustible. El tamaño obliga al montaje en obra.

El hogar esta constituido en su totalidad por paredes de agua dispuesto en forma de

pared membrana.

Para la combustión se usa carbón pulverizado, f.oil, y gas natural o combinación de

estos. La modalidad puede ser balanceado o forzado

Los quemadores se pueden ubicar en las esquinas conformando una estructura de

fuego tangencial o también puede haber quemadores horizontales fijos montados

sobre las paredes frontales o posteriores.

Debido al tamaño de las unidades se disponen como sobrecalentadores primarios en la

zona convectiva y como sobre calentadores secundarios en la zona radiante lo que da

como resultado una respuesta palana de la curva de temperatura final del vapor en

función de la carga. El recalentamiento puede ser de dos etapas la primera convectiva

y la secundaria en forma radiante no luminosa.

5. Radiante para combustible líquido y gaseoso: El espacio volumétrico de estas

calderas resulta más reducido que los de aquellas destinadas al consumo de

carbón. A igual consumo de combustible la formación de gases resulta superior

para gas natural y f. oíl. Lo que obliga a ampliar considerablemente el espacio

para alojar las superficies de calefacción convectivas respecto las carboneras.

6. Radiante para carbón pulverizado: está compuesta de un hogar de paredes de

agua y fondo seco, sobrecalentador, recalentador, economizador y calentador

de agua. El carbón en bruto se descarga desde los alimentadores hacia los

pulverizadores, el carbón pulverizado es transportado por el aire primario hacia

los quemadores a través de un conducto presurizado.

7. Calderas de circulación ASISTIDA (tipo Lamont): Son aquellas que trabajan a

presión subcrítica y que disponen para lograr la circulación en el circuito agua-

vapor del hogar una bomba.

- Colgate Radiante: Para generación de energía eléctrica, presiones a partir de

162 kg/cm2. No difieren de las radiantes de circulación natural salvo en la

instalación en la parte inferior de los tubos de bajada de agua del domo y la

disminución de los tubos que constituyen las paredes de agua del hogar.

- Caldera de recuperación: Para optimizar el combustible suele deponerse las

calderas de recuperación, aprovechan el calor sensible de los gases sensibles de

las turbinas, motores diesel, altos hornos, etc. Se la utiliza en procesos

industriales o para la generación de E.E.

8. Paso forzado: también llamadas tubo continuo ya que se obliga al agua a fluir a

través del circuito agua vapor en la dirección deseada independientemente del

grado de calor aplicado. El agua es bombeado dentro de la unidad en estado

líquido pasa por las superficies de calefacción donde se convierte en vapor

saliendo de la unidad como sobrecalentado.

Producción de vapor 135t/h hasta aproximadamente 4500t/h, presión en subcrítica

por encima de 160 ata y en supercrítico entre 230-280ata., temperatura 545ºC.

Los combustibles utilizados pueden ser gas, f.oil o carbón.

1. Benzon. (p critica o super)

2. Sulzer.(p subcritca, critica o super)

3. Ramsin: es del tipo de caldera de tubo continuo modificado similar a la sulzer

de desarrollo en la URSS. El evaporador esta formado por tubos descendentes

en espiral de pequeña inclinación, que tienen instaladas placas orificios en su

interior a los efectos de aumentar ka estabilidad del flujo. Existen tipos con o

sin botellón separador y supercicies de evaporación extras en las que la

circulación es natural.

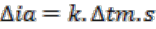

9. Circulación combinada (forzada + asistida): Consiste en un GV de paso forzado

con un sistema de recirculación asistida en los tubos evaporantes. Cuando las

cargas están por encima del 60% de la nominal la bomba de circulación no es

más necesaria y la unidad pasa a ser de paso forzado. Pueden utilizarse en las

Ramsin o Sulzer. O sea es para que cuando arranque al estar frio capaz no se

evapora el agua entonces se la hace recircular para que se llegue a presión

requerida.

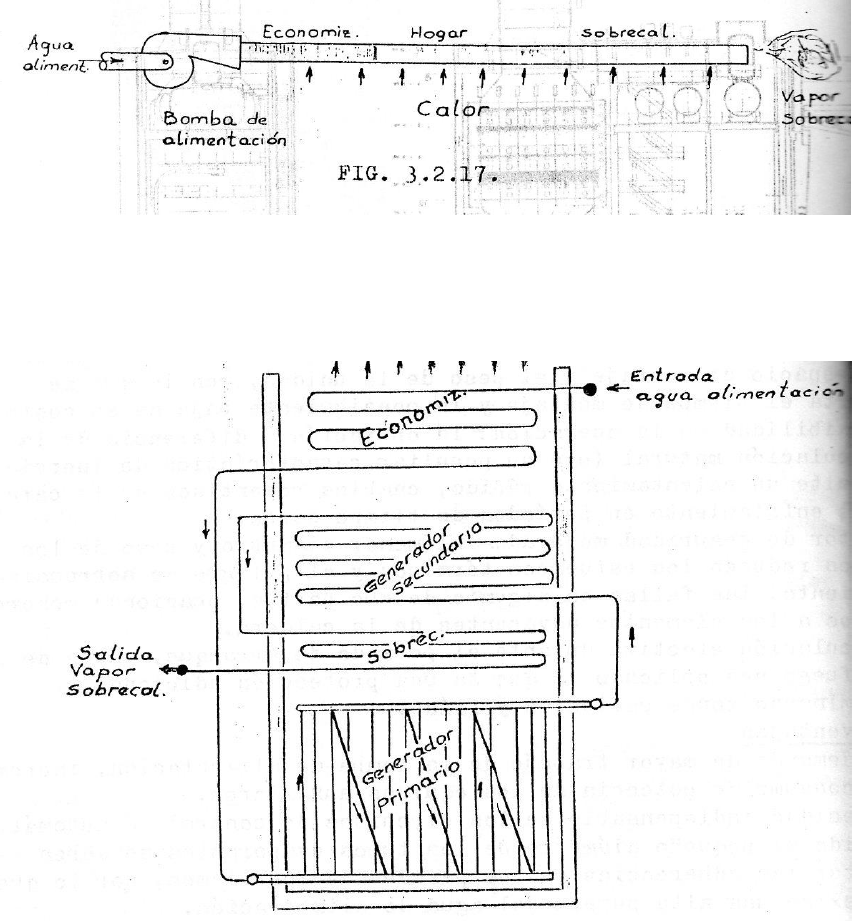

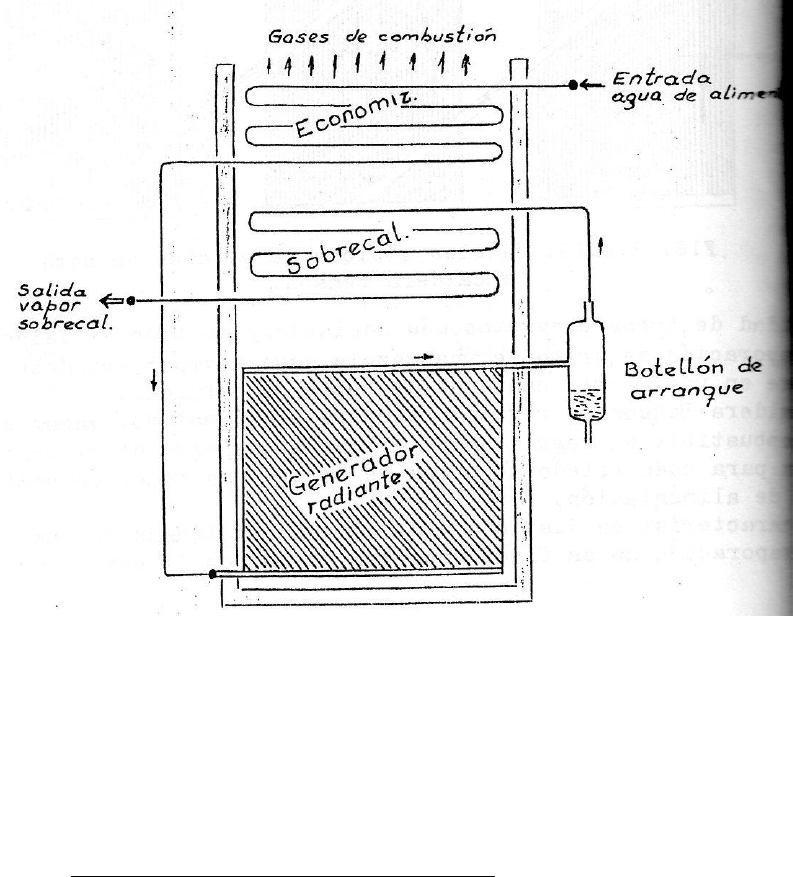

Economizadores: el economizador representa una sección independiente de superficie

de intercambio, que absorbe el calor sensible de los gases de combustión para

entregárselo al agua de alimentación antes que la misma ingrese a la caldera. Se

consigue bajar la temperatura de los gases por lo tanto aumenta el rendimiento del

generador de vapor, lo que implica una economía de combustible.

Hay 2 tipos: los adyacentes y los integrales estos últimos son similares al haz

convectivo de una caldera. El agua es alimentada por el colector inferior y fluye a

través de dos maneras a lo largo de los tubos, preferentemente entrando por la parte

superior y bajando en forma recta a contracorriente del flujo de agua o atravesando

los tubos en un paso o múltiples pasajes.

El economizador adyacente, consta de un colector inferior por donde ingresa el agua,

una tubería continua después en forma de serpentina horizontal que constituye la

superficie de calefacción y un colector superior donde se acumula el agua para su

salida. La salida a su vez está conectada a través de la una tubería con el interior del

domo, del cual parte una línea de recirculación.

Diseño: para evitar la vaporización en el economizador, el diseño básico debe permitir

que las temperaturas del agua a las salida estén por debajo de la saturación del vapor

durante la operación normal. Cuando no se usan precalentadores de aire la

temperatura de gases a la salida del economizador, se fija efectuando un balance

económico entre el costo de la superficie de calefacción del equipo y el ahorro de

insumos de combustible. Esta configuración resulta adecuada para calderas de

producción de vapor hasta 20t/h, pudiendo ser las temperaturas de los gases luego de

su paso por el economizador de alrededor de 150ºC para f.oil y110ºC para gas natural.

Por el contrario cuando se usan precalentadores de aire la temperatura de salidas de

gases del economizador está determinada por la entrada, la cual deberá ser lo

suficientemente alta como para asegurar un calentamiento adecuado del aire de

manera como para asegurar una buena eficiencia en la combustión. En este caso las

temperaturas de salida de gases varían de acuerdo a la masa de aire a calentar pero

están entre los 390 y 290°C, la superficie de calefacción variara de acuerdo a la

temperatura de entrada del agua de alimentación.

La superficie de calefacción se obtiene a partir de la ecuación de transferencia de calor.

Ga.

ga= masa agua economizador

ia : salto entálpico del agua al pasar por el equipo recuperador

tm: media log de temp.

S= sup de calefacción

K superficie de transmisión total de calor k= 1/ ((1/α agua) + (1/α gas))

El dimensionamiento del espaciamiento entre serpentinas depende del tipo de

combustible a quemar.

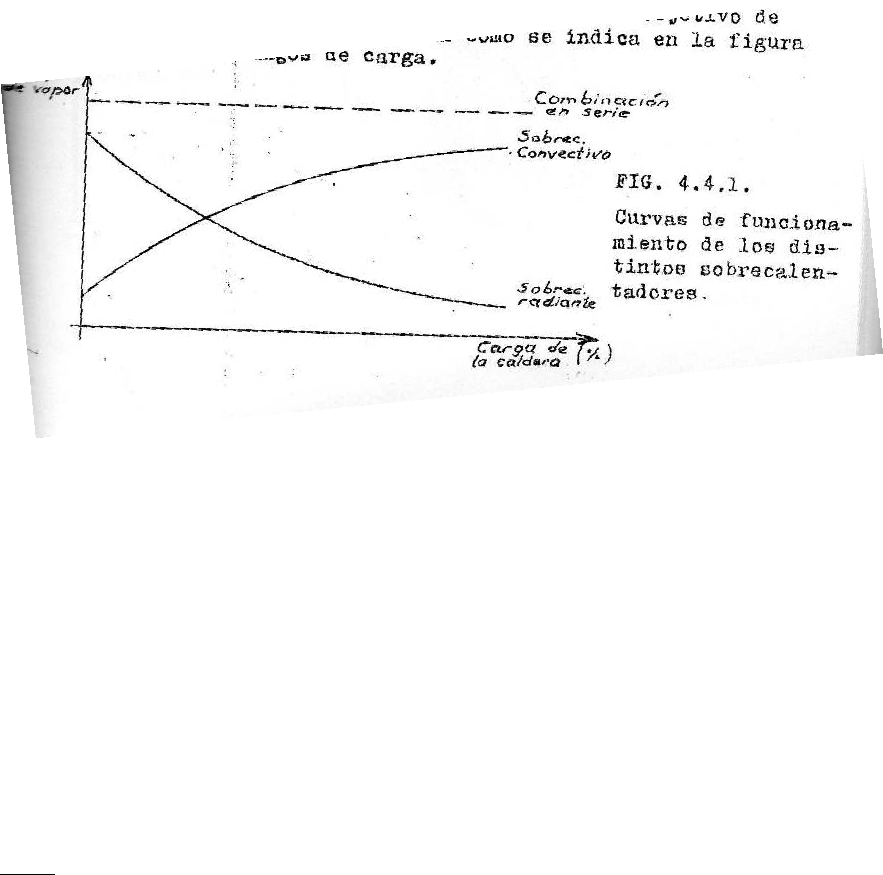

Sobrecalentadores y recalentadores: La función del sobrecalentador es elevar la

temperatura del vapor por encima del nivel de saturación. El recalentador recibe el

vapor sobrecalentado el cual ha sido previamente expandido a través de la turbina. Su

función es la de volver a calentar el vapor hasta la temperatura de diseño.

- Ventajas de sobrecalentamiento y recalentamiento:

Ganancia estrictamente termodinámica que observa con respecto al ciclo de Rankine.

La segunda y mayor ventaja es la mejora en la eficiencia de la turbina principal

resultado de la reducción en la humedad formada en las últimas etapas. La ganancia

para sobrecalentado a alta presión es de aprox. 3% por cada 55ºc de

sobrecalentamiento, elevándose esta ganancia al 4,5 al 5% si la temperatura de

sobrecalentamiento se encuentra por encima de los 400ºC.

- Tipo de sobrecalentadores:

Para temperaturas de salida relativamente bajas se usan sobrecalentadores del tipo

convectivo, para tales temperaturas finales del vapor, los requerimientos de superficie

son mayores y necesariamente, los sobrecalentadores son ubicados en zonas de muy

altas temperaturas. En este caso pueden utilizarse sobrecalentadores o recalentadores

del tipo radiante.

El tipo original y básico de sobre y recalentadores es el convectivo, para temperatura

de gases en donde la transferencia de calor por radiación era muy pequeña. En el

radiante recibe prácticamente todo el calor a través de la radiación y como la

temperatura del hogar no se incrementa en relación directa con la carga de la caldera,

sino en un porcentaje considerablemente menor, la curva de comportamiento del

sobrecalentador radiante en función de la carga tiene curva negativa.

También los hay combinados.

Calentadores de Aire: El objeto de los precalentadores es aprovechar el calor

contenido en los gases de escape para calentar el aire que se ha de utilizar como

comburente, retornando de este modo a una parte del calor al horno para su

aprovechamiento en el proceso.

- Esto genera lo siguiente:

1. Aumenta la temperatura de llama aumentando por consiguiente la absorción

de calor en el horno.

2. Mejora la combustión, produciendo una llama más estable.

3. Combustión más completa, menos carbono sin quemar, menos ensuciamiento

y menos corrosión, funciona más tiempo sin mantención. Conductos y descarga

más limpios

4. Mayor elasticidad en la elección de combustibles sucedáneo, leña, bagazo,

cortezas, cascaras, etc.

Nota: Todo esto genera un ahorro de 1% cada 15ºc aprox.

El intercambio se realiza de 2 formas:

1- Por recuperación: a través de una pared que separa ambos fluidos,

produciéndose un flujo continuo de calor por transmisión del caliente al frio.

Estos pueden ser a placas y tubulares, los tubulares son los más difundidos,

están constituidos por un mazo de tubos por cuyo interior circulan los gases

calientes y el aire frio se hacer circular externamente en corriente cruzada o en

contra corriente.

2- Regenerativos: se trata de un cuerpo rotativo constituido por chapas metálicas

que son expuestas alternativamente al flujo de gases calientes y al aire frio

calentándose en el primer caso y enfriándose en el segundo. Pueden ser de eje

vertical o horizontal, rellenado con placas metálicas estampadas, las que dejan

espacios vacios que permiten el paso de aire y de gases. El cilindro o rotor gira

lentamente y los elementos de relleno quedan alternativamente inmersos en

los gases de combustión y de aire.

Circulación Agua-Vapor: En los tubos ascendentes de un GV en funcionamiento circula

una emulsión de agua saturada-vapor que tiene un peso específico menor que el agua

saturada que se desplaza por los tubos descendentes, ubicando estos en una zona más

fría del hogar. Este desequilibrio da origen a la circulación natural dentro del GV.

La relación entre el peso del agua saturada con respecto al vapor saturado seco recibe

el nombre de relación de circulación. Esta relación puede oscilar entre 20/1 aprox. Y en

las asistidas o controladas es de 5/1, en las de paso forzado 1/1.

Asistida: a mediad que aumenta la presión, la diferencia de peso especifico entre los

tubos de bajada y ascendentes se hace cada vez menor y es necesario para producir

una circulación adecuada aumentar la altura de la caldera para llegar a presiones

motrices adecuadas.

La bomba de circulación asistida o la bomba de alimentación para el caso particular de

una caldera de paso forzado: permite una circulación controlada, proporcionando una

mayor libertad en el diseño, en la elección del tamaño y en la distribución del os tubos.

Las calderas de circulación controlada paso forzado: difieren de las de circulación

natural por la forma del hogar y eventualmente p la eliminación del cuerpo cilíndrico

en el caso de las calderas supercríticas.

Con la circulación contralada se puede obtener una gran flexibilidad de operación

permitiendo calentamientos rápidos y disminución de períodos de arranque.

Tratamiento de agua operacional:

A- Desoxigenación: para evitar la corrosión por oxigeno, veremos las medidas que

suelen ser tomadas para controlar y corregir este fenómeno. El oxigeno se

puede eliminar por procedimiento térmico y químico.

➢ Desgasificación térmica: para la eliminación de los gases disueltos se utilizan los

procedimientos químicos y termofísicos, al vacio o a presión. Entre estos el mas

utilizado es el uso de termofísico a presión. El funcionamiento de tal aparato se

basa en el hecho de que la solubilidad de los gases en el agua disminuye al

aumentar la temperatura, calentando el agua a la temperatura de ebullición y

manteniéndola cierto tiempo, se obtiene así la separación de todos los gases

que contiene, que quedan de esta manera libres, y expulsados a la atmosfera.

El anhídrido carbónico es mas fácilmente eliminable que el oxigeno por lo que

si el análisis químico indica ausencia de oxigeno se deduce que el anhídrido ya

ha sido reducido. Para obtener la eliminación de los gases en solución, un

desgasificador termofísicos debe por lo tanto estar en condiciones de:

1. Calentar el agua a desgasificar a la temperatura de ebullición.

2. Fraccionar esta agua minuciosamente de manera de facilitar la liberación de

los gases disueltos.

La torre desgasificadora esta dispuesta verticalmente sobre el tanque y esta

subdividida en su interior en varias zonas, en las cuales el agua se calienta,

fracciona y se desgasifica.

Resulta ser, por lo tanto, un intercambiador de mezcla que elimina en su parte

superior los gases. Son buenos para operaciones de régimen no en transitorios.

Etapas:

1. Primera zona (calentamiento): el agua fría se inyecta en la parte superior de la

torre por medio de un sistema rociador, que la fracciona en gotas pequeñas y la

distribuye uniformemente sobre el plato mas alto.

En esta zona fluyen los gases liberados en las zonas inferiores, junto a una

cierta cantidad de vapor. Los chorros de agua que atraviesan la zona de vapor y

de gas, bajan la temperatura: así se condensa la mayor parte del vapor y de

esta forma solo un pequeño porcentaje de este se descarga a la atmosfera

desde la cima de la torre con el gas.

En la zona inferior de la zona de calentamiento, dado el elevado coeficiente de

transmisión entre el vapor condensado y agua en contacto directo, la

temperatura del agua llega rápidamente a un valor igual a la temperatura de

saturación, correspondiente a la presión reinante en el aparato.

2. Segunda zona (fraccionamiento): el agua, luego de haber atravesado la zona de

calentamiento, cae sobre una serie de platos perforados, de los cuales

desciende en forma de lluvia, el vapor se desprende desde abajo fluyendo

alternadamente hacia el centro y los bordes del aparato, es decir, siempre en

forma perpendicular al flujo del agua. El fraccionamiento mecánico del agua al

pasar de un plato al otro, unido al efecto dinámico y térmico del vapor, asegura

la eliminación de la mayor parte del oxigeno contenido en agua.

3. Tercera zona (ebullición): para eliminar los últimos vestigios de oxigeno

contenido en la solución del agua de alimentación, es necesario llevar el agua a

una presión ligeramente mayor que la reinante en el desgasificador, calentarla

a la temperatura de ebullición correspondiente y así hacerla expander. En la

fase de expansión el agua se hierve y los últimos vestigios de oxigeno que están

en solución, hacen de núcleos de formación de burbujas de vapor y quedan así

definitivamente eliminados. Todo esto se obtiene mediante la disposición

particular del tubo que conduce el vapor a la torre desgasificadora, que termina

en un cono de metal. En la base de este se produce el contacto del vapor con el

agua que desciende de la torre, y de esta manera el agua se calienta a una

temperatura ligeramente superior a la reinante en el tanque. Sucesivamente se

expande liberando los últimos vestigios de oxigeno.

El agua desgasificada desciende en el tanque de reserva a través de los tubos

de recolección, mientras el vapor prosigue hacia arriba y va hacia las zonas del

desgasificador anteriormente descriptas.

Tanque de reserva: la torre desgasificadora esta montada sobre un tanque de

recolección del agua desgasificada dispuesta horizontalmente: el volumen del tanque

es tal de asegurar una reserva de agua igual a la necesaria para el funcionamiento de la

caldera a la PMC por un tiempo que varia entre 5 a 20 min. Tal tanque esta en

condiciones de soportar la máxima presión de funcionamiento del aparato y esta

reforzado de manera de poder resistir también contrapresiones.

➢ Desgasificación química: el sulfito de sodio o la hidracina son sustancias

químicas utilizadas para eliminar químicamente el oxigeno residual que

permanece en el agua de alimentación después de la gasificación mecánica.

- Sulfito de sodio: Na

2

SO

3

+0,5 O

2

→ Na

2

SO

4

Por encima de los 42 kg/cm

2

, pueden presentarse las siguientes reacciones

indeseables:

Na

2

SO

3

+H

2

O → SO

2

+2NaOH (el SO

2

se disuelve en el condensado formando acido

sulfúrico.

Por encima de los 100 kg/cm

2

puede presentarse:

4Na

2

SO

3

+2H

2

O →3Na

2

SO4+2NaOH+SH

2

(el sulfuro de hidrogeno se disuelve en el

condensado y actúa como un acido).

Por todos estos motivos el sulfito de sodio es utilizado como agente desoxidante

cuando las calderas trabajan por debajo de los 42 kg/cm

2

.

- Hidrazina: N

2

H

4

+O

2

→N

2

+2H

2

O esta reacción se produce rápidamente a

temperaturas superiores a los 150°C. Por otra parte la Hidrazina reduce en

forma efectiva los óxidos de Fe y Cu. Pero a temperatura entre 210 y 350°C se

produce la descomposición de la Hidrazina lo que produce amoniaco el cual es

arrastrado por el vapor y produce corrosión en los tubos del condensador en

presencia de oxigeno cuando estos son de cobre.

3N

2

H

4

→4NH

3

+N

2

Este ataque puede ser controlado manteniendo valores bajo de

exceso de Hidrazina en el agua de la caldera.

B- Control de pH: se realiza mediante el agregado de compuestos alcalinos, ya sea

en la reacción pre operacional u operativo. El compuesto utilizado depende de

la presión de trabajo de la caldera y del tipo de material empleado en la

construcción del ciclo y equipos principales. Pudiendo ser:

1. Soda caustica (utilizado para presiones menores a los 42 kg/cm

2)

.

2. Fosfato alcalino (se deberá mantener una relación estricta entre el pH y

fosfato).

3. Morfolina o agentes quelantes (sin limites de presión).

4. Amoniaco.

Los valores de pH tanto en la sección operacional como en la pre operacional deben

ser lo suficientemente elevados para controlar la corrosión.

La morfolina o agentes quelantes son compuestos solubles y termoestables. Deben ser

dosificados con agua libre de oxigeno, ya que este puede causar su degradación.

Como estos compuestos tienen mas afinidad con los iones Cu que con Ca y Mg, la

dosificación no debe realizarse ante equipos con contenidos de Cu o sus aleaciones.

No deben ser dosificados directamente en el domo ya que las elevadas temperaturas y

concentraciones allí reinantes pueden provocar corrosiones atacando la película de

oxido protector.

C- Purga continua: para mantener en el interior de las calderas las condiciones

que tiendan en general a evitar los inconvenientes descriptos anteriormente, es

evidente que los contenidos salinos y gaseosos de las aguas deberán ser

limitados al máximo. En tales condiciones la forma mas sencilla de actuar sobre

la lógica y continua concentración del agua en la caldera, es regular la salida de

una parte del agua mas concentrada (purga) reemplazándola por agua de

alimentación. Esta solución parece en principio mas cómoda y fácil de utilizar,

pero resulta muy antieconómica.

A pesar del perfeccionamiento de los sistemas de recuperación calórica, es

evidente que porcentajes de purga elevados, constituyen fuertes pérdidas

térmicas que inciden sobre la economía del proceso de generación del vapor.

En los generadores alimentados con aguas muy mineralizadas o

deficientemente acondicionadas, varios pueden ser los determinantes del

régimen (porcentaje) de purga: la concentración de sólidos en solución y el

contenido de sílice.

(1+x).C

aa

=x.C

p

x: caudal a purgar, referido a 1 kg de vapor que sale del domo.

C

aa

: concentración de agua de alimentación.

C

p

: concentración del agua de purga.

D- Control operacional del ciclo: para controlar y evitar problemas que suelen

suceder en el ciclo, se realizan una serie de operaciones en el mismo, a su vez,

se ubican las mediciones que serán necesarias para controlar el proceso.

Durante las paradas de una planta, el agua contenida en el ciclo térmico se

contamina fundamentalmente de gases, Fe, Cu y sólidos disueltos.

Antes de poner en marcha la planta y encender los quemadores de la caldera,

es necesario primeramente desgasificar, utilizando a tal efecto una fuente de

vapor auxiliar. Si los sólidos en el agua disueltos son muy elevados, se podrá

derivar el agua de alimentación hacia el condensador, para luego hacerla pasar

por un filtro de carbón activado o magnético, un intercambiador catiónico, si

fuese necesario y un lecho mixto. Este tren puede ser operado en condiciones

de marcha del ciclo, cuando exista contaminación por filtración a través de los

tubos del condensador.

Ni bien las condiciones del agua son las adecuadas, se cierra el by pass que

deriva el agua al condensador, y el fluido esta en condiciones de entrar a la

caldera.

Una vez en funcionamiento la planta y normalizadas las condiciones exigidas en

el agua, se saca fuera de servicio el tren de pulido de condensado, operando el

ciclo en forma convencional.

Esta es una de las formas posibles de acondicionar el agua durante el arranque

de la planta.

Valores recomendados para el agua: (ver tablas apunte tratamiento de agua).

Conservación de la caldera fuera de servicio.

A- Por periodos cortos: no drenar la caldera si la parada esta prevista por 3 o 4

dias.

Eventualmente introducir nitrógeno a través de la válvula de venteo del domo

o del sobrecalentador y mantener una presión de 0,35 kg/cm2 por medio del

nitrógeno.

B- Por periodos largos:

1. Conservación húmeda: cuando la caldera deba ser mantenida fuera de

servicio durante un periodo de varias semanas y mas: llenar la caldera con

condensado conteniendo 10 ppm de amoniaco y 200 ppm de Hidrazina. El

valor de pH debe ser aproximadamente de 10. El llenado debe hacerse

llenando previamente el sobrecalentador a contracorriente hasta desbordar

en el domo y llenar completamente la caldera, cuidando de mantener una

pequeña carga de agua en la parte mas alta con un tanque que permita las

dilataciones debidas a los cambios de temperatura, o bien mantener un

colchon de nitrógeno a una presión de 0,3 kg/cm2.

2. Conservación seca: cuando la caldera deba estar fuera de servicio por un

tiempo prolongado, se la vacia y se completa el secado soplando aire seco,

agregándole Silicagel para extraer la humedad. La conservación puede ser

completada con la inyección de gas inerte, como amoniaco o nitrógeno.

Limpieza interna de la caldera: antes de la primera puesta en servicio de la caldera, las

superficies internas del equipo evaporador deben ser limpiadas para eliminación de

aceite, grasa, pinturas (hervido) y para la eliminación de los óxidos de hierro

(herrumbre y óxidos de la laminación, lavado acido).

El lavado acido debe ser controlado por personal responsable y especializado, ya que

el estado final de las superficies depende del cuidado con el cual se efectúa la

operación, y de esa superficie depende la vida de la caldera.

El lavado acido se recomienda para unidades que operan con presiones mayores a los

62 kg/cm2. Durante la vida de la caldera, la limpieza química puede ser necesaria para

la eliminación de óxidos de Fe, Cu y depósitos sobre las superficies internas. La

frecuencia de las limpiezas operacionales depende del tratamiento de agua y de las

condiciones de operación. Se estima que después de unas 25000hs de servicio, debe

estudiarse la conveniencia o la necesidad de esta limpieza química.

- Operaciones principales a efectuar:

1. Hervido:

a. Limpiar mecánicamente la caldera de grasa, aceite, y todo otro objeto

ajeno: maderas, tuercas, etc.

b. Llenar la caldera hasta el nivel normal con la solución para el lavado. Se

recomienda una solución de 4% de Na2CO3 y 4% de Na3PO4.

c. Controlar las indicaciones de nivel y preparar la unidad para encenderla.

d. Levantar lentamente la presión hasta 20 kg/cm2 o 1/5 de la presión de

diseño en unas 8 hs.

Mantenerla durante 4 hs, controlando la temperatura de los colectores

inferiores para asegurarse de la circulación del agua.

e. Después de 4 hs apagar los fuegos, dejar bajar la presión notablemente,

purgar la caldera por las válvulas de purga, una después otra, sin que el

nivel deje de estar a la vista. Después de la purga reponer el agua al

nivel normal.

f. Reencender los quemadores como indicado en d y volver a purgar como

en e. repetir esta operación dos veces mas.

g. Debe controlarse periódicamente la calidad de la solución y si la

alcalinidad y la concentración en fosfato bajaran a la mitad del valor

original, reponer los reactivos a la concentración original. Se

recomienda controlar la alcalinidad, el fosfato y la sílice durante el

proceso, así como la presencia de aceite.

h. Cuando alcalinidad, fosfato y sílice llegan a un equilibrio y no se detecta

mas aceite en las muestras, se pueden apagar los quemadores. Cuando

la presión ha bajado hasta 2kg/cm2 se abren los venteos del

sobrecalentador y del domo; y cuando la temperatura del metal del

domo superior ha bajado a menos de 90°C drenar la caldera.

i. Después de drenar completamente la caldera de la solución alcalia, la

caldera deberá ser llenada hasta el punto alto del nivel con agua limpia

a unos 75/80°C.

Al mismo tiempo llenar a contracorriete el sobrecalentador con

condensado o agua desmineralizada. El sobrecalentador debe estar

lleno de agua para las operaciones siguientes del lavado químico.

Dejar enfriar el agua en la caldera para permitir la inspección. Drenar la

caldera.

Si el hervido no hubiera disuelto aceites, grasas y materiales siliceos, el

lavado acido podría no ser satisfactorio y por lo tanto seria de la mayor

importancia una inspección cuidadosa interna después del ultimo

enjuague.

De no ser satisfactoria debe repetirse la operación.

2. Limpieza acida: uno de los procedimientos de limpieza acida es el basado en

el uso del acido hidroclórico (diluido al 5% en peso) mas un inhibidor. La

limpieza acida debe llevarse a cabo inmediatamente después del hervido.

Los procedimientos son os siguientes:

1. Llenar la caldera con agua limpia y establecer un nivel cercano al normal

de operación, preparándola para el encendido y regulando la

temperatura del metal.

2. El metal debe alcanzar alrededor de 82°max 70 min antes de introducir

acido en la caldera.

3. Debido a la desigualdad proporción de enfriamiento entre las paredes

gruesas de los domos y cabezales, es necesario alcanzar la temperatura

adecuada del metal en forma gradual lo que se logra encendiendo en

forma moderada los quemadores.

4. Una vez alcanzada esta temperatura, drenar la caldera. Todas las

aberturas del horno y compuertas deben cerrarse para mantener el

calor.

5. Antes de introducir acido constatar lo siguiente:

✓ Que el sobrecalentador este lleno de agua condensada o

desmineralizada.

✓ Que las aberturas del horno y compuertas estén cerradas.

✓ Que todas las válvulas de ventilación del domo estén abiertas.

Las válvulas deben de estar en la misma posición que para el

hervido a no ser que específicamente se determine otra

posición.

✓ Que todos los drenajes de caldera y válvulas químicas estén

cerrados.

✓ Que se registren las temperaturas del metal y se mantengan en

observación. Bajo ninguna circunstancia estas deben exceder los

82°C.

Este documento contiene más páginas...

Descargar Completo

Resumen Generadores de Vapor.doc

Estamos procesando este archivo...

Estamos procesando este archivo...

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Descargar

Estamos procesando este archivo...

Estamos procesando este archivo...

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.