UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 1 de 17

Rev. 02

FUNDICIONES

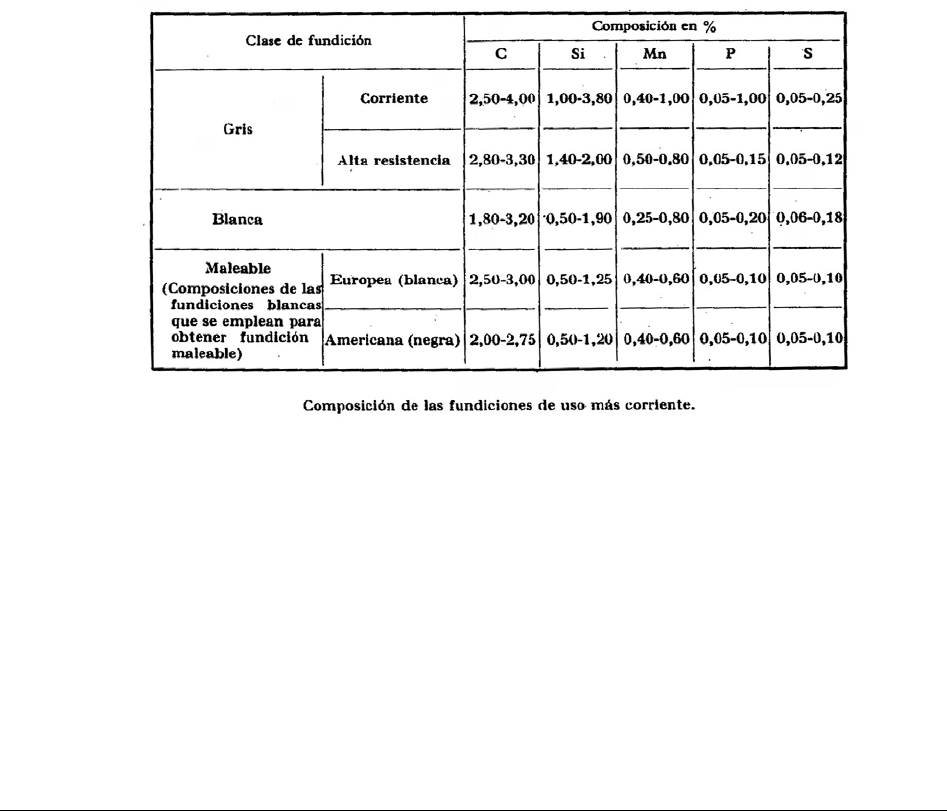

Las fundiciones son aleaciones ternarias de Fe-C-Si. En la práctica, el contenido de C varía de

2.5 a 4.4 % de C. Las fundiciones también se conocen con el nombre de Fe fundidos. Después del C

el elemento de aleación más importante es el Si y le siguen el Mn, P y S en orden de importancia.

Cuando las fundiciones contienen otros elementos además de los citados estamos en

presencia de fundiciones aleadas. Se trabaja en el estudio de las fundiciones con el diagrama estable

Fe-C-Si.

Para evitar trabajar con diagramas ternarios tridimensionales se trabaja con diagramas Fe-C

con contenido fijo de Si.

Los Fe fundidos son notablemente más débiles que los aceros. La causa es que las fundiciones

no son capaces de disolver todo el C que poseen por lo tanto en las fundiciones comunes el C

precipita como láminas que presentan Solución de Continuidad a la Fractura ya que el grafito es

más débil que la matriz en la que se encuentra. Por ello, en los hierros comunes para mejorar la

ductilidad y la resistencia al impacto lo que se hace es modificar la forma en que el C aparece en la

matriz y se lo lleva a precipitar (vía tratamiento térmico ó directamente hacerlo precipitar desde el

líquido por agregados en cuchara) bajo formas menos dañinas a las propiedades mecánicas; ej.

Nódulos, láminas muchos más pequeñas, etc.

La debilidad de las fundiciones comunes no es causada por el C sino por la forma en que se

presenta.

CLASIFICACIÓN DE LAS FUNDICIONES

1°) Por el color a la fractura

a. Blanca b. Atruchada ó moteada c. Gris

2°) Por el concepto de Carbono Equivalente (C

EQ

) para el caso de las Fundiciones de Hierro

C

EQ

= C

T

+

3

Si

+

4

P

+ .....

Donde: C

T

= Carbono Total

Como el P difícilmente supere el 0.04 % su incidencia es mínima y se trabaja con la siguiente

expresión:

C

EQ

= C

T

+

3

Si

Esta ecuación sirve para entrar al diagrama estable y metaestable.

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 2 de 17

Rev. 02

Hay elementos que favorecen la precipitación de C, bajo la forma de grafito, se llaman

elementos Grafitizantes: el Carbono (C) y luego el Silicio (Si) de ahí su gran peso en el C

EQ

.

Los que impiden la precipitación de grafito, es decir los estabilizadores de Carburos (para

nuestro caso el Fe

3

C) se llaman Antigrafitizantes: Mn, S. Aunque a veces no impiden la

precipitación al menos la retrasan. El Fósforo (P) no influye. Además de estos y otros terceros

elementos (en el caso de las fundiciones aleadas), la grafitización está influenciada por dos factores:

Temperatura y Tiempo.

Con suficiente temperatura y tiempo una estructura metaestable como la Fe

3

C, se

descompone en sus componentes estables: Fe

3

C

→ C (g) + Fe (α). Esta es la reacción básica para el

estudio de las fundiciones.

También influyen en la grafitización otros factores, por ejemplo si en estado líquido se agrega

grafito, este servirá como núcleos a partir de los cuales se desarrollará el crecimiento y precipitación

del grafito. Otros agregados en cuchara producen diferentes modificaciones, por ejemplo se logra una

precipitación de grafito esferoidal en vez de laminar, lo cual produce una estructura de mejores

propiedades mecánicas pues la discontinuidad estructural así producida es menos grave.

Clasificando las fundiciones por su C

EQ

tendremos:

a. Hipereutécticas: C

EQ

> a 4.3 %

b. Eutécticas: C

EQ

= a 4.3 %

c. Hipoeutécticas: C

EQ

< a 4.3 %

El estudio de la reacción de descomposición del Fe

3

C demuestra que la Velocidad de

Enfriamiento juega un papel decisivo en la estructura y por ende en las propiedades. Así, una pieza

colada con la misma fundición en todas sus partes, si tiene diferentes espesores, tendrá diferentes

tipos de estructuras, diferentes fundiciones y por ende diferentes propiedades mecánicas. Nótese que

hablar de espesores implica hablar de velocidades de enfriamiento. Para el resto de las condiciones

iguales, a mayor espesor, menor velocidad de enfriamiento.

Por otro lado, la composición química por sí sola no alcanza para definir una fundición. Por

este motivo, cuando se encarga una fundición, se lo hace especificando las propiedades físicas

solicitadas y siempre en relación a una probeta estándar (especificando el diámetro de la probeta es

como si se hablara de velocidades de enfriamiento).

Ejemplo: Se solicita una fundición de dureza HB 180 – 200, con resistencia a la tracción σ =

22 kg/cm

2

referida a tal probeta (diámetro y otras dimensiones determinadas) y de tal valor de

maquinabilidad. Usualmente se acompaña el requerimiento con el tipo de estructura deseada

(perlítica – perlítico / ferrítica, etc.) pero esto no es determinante ya que ella y la composición

química las maneja el fabricante.

En el caso de las fundiciones aleadas, el Cromo (Cr) actúa como estabilizador de Carburos y el

Níquel (Ni) tiene un efecto contrario.

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 3 de 17

Rev. 02

A igualdad del resto de las demás condiciones, los hierros hipoeutécticos tienden a tener

mayor resistencia (al haber menos Carbono hay menos tendencia a la precipitación de grafito).

Hoy en día, los hierros hipereutécticos ya no se fabrican dado que su grano grosero y su

elevada precipitación grafítica le confieren propiedades inaceptables por su fragilidad (además no

superan una resistencia a la tracción de σ = 14 kg/cm

2

. En la actualidad,, cualquier hierro común

tiene que superar holgadamente los 22 kg/cm

2

, incluso pudiendo superar los 28 kg/cm

2

.

COMPONENTES ESTRUCTURALES

El diagrama para el acero resulta de poco valor para los interesados en hierro gris. Además

para que se cumplan las condiciones de equilibrio, la velocidad de enfriamiento debe ser

infinitamente lenta. Esta condición nunca se cumple y según el Diagrama Fe-C-Si tendríamos siempre

Ferrita y Grafito. En este diagrama estable (Fe-C

g

) ni la perlita ni la cementita pueden existir en

equilibrio.

No obstante ello, el diagrama resulta una guía de valor al estudiar los componentes

estructurales del hierro fundido.

En ausencia de Si, el hierro fundido enfriaría como hierro blanco, con todo su C en estado

combinado (Fe

3

C). El Si promueve la grafitización y puede resultar por su acción una estructura gris.

En los diagramas de equilibrio Fe-C-Si, se representa el equilibrio metaestable entre el Fe y el

Fe

3

C, sin considerar la grafitización, pero se destaca la influencia del Si y el hecho fundamental que el

diagrama binario, sin Silicio, no resulta de utilidad cuando el porcentaje de silicio en la fundición es de

importancia.

Para poder corregir estos diagramas en aquellas fundiciones con Si en condiciones estables (con

grafito), habría que cambiar “Ca” que significa Carburo por “Gr” significando grafito.

En realidad lo que importa del diagrama con Si, son las regiones debajo del eutéctico y del

eutectoide. Cuando no hay Si, el eutéctico solidifica, al igual que la Austenita de composición

eutectoidea al pasar a perlita, a una temperatura constante.

En cambio, en presencia de Si, estos cambios ocurren dentro de un intervalo de

temperaturas, tal como se lo representa por las líneas que aparecen debajo del eutéctico y del

eutectoide.

En condiciones normales, no se logra el equilibrio y los Carburos resultantes de la

transformación de la Austenita, no se descomponen totalmente. Así encontramos en su intervalo

(intervalo perlítico ó eutectoideo=: Austenita, Carburos y grafito.

DIAGRAMA METAESTABLE Fe-Fe

3

C PARA Si 2%

Con el corte del diagrama ternario para 2 % de Silicio podemos estudiar el enfriamiento para

una aleación por ejemplo con 3.5 % de C, Fig. 1

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 4 de 17

Rev. 02

En este caso, no hace falta recurrir al artificio del Carbono Equivalente, ya que disponemos del

diagrama real ternario, en el que podremos observar, que las curvas se han modificado por la

presencia de Si.

Lógicamente que este diagrama solo resulta válido para aleaciones con 2 % de Si

exclusivamente. Por lo pronto, ya sabemos que se trata de un hierro hipoeutéctico ya que se

encuentra a la izquierda del eutéctico, que en este caso vale 3.6%. Para poder correrlo, trazamos la

perpendicular al eje de las abscisas por 3,5 % de C.

Si descendemos desde el líquido en condiciones de equilibrio encontramos desde la curva del

líquido hasta la curva límite superior del intervalo eutéctico: líquido y dendritas de Austenita primaria,

ello ocurre entre 1260 y 1130 °C.

Al ingresar al intervalo eutéctico, continuamos con Austenita y líquido, pero se incorpora Fe

3

C

ó Carbono grafítico, dependiendo de la velocidad de enfriamiento (podrían existir ambos). Ello ocurre

entre 1130 y 1100 °C.

Al pasar la curva límite inferior (ahora curva del Solidus), ingresamos al campo austenítico, en

el que la Austenita se halla saturada con 1.5 % de C. Pero, al descender la temperatura va

disminuyendo la solubilidad y comienza la segregación del C en la Austenita (según la curva de

solubilidad ó de Solvus), hasta alcanzar la temperatura eutectoidea, en que la Austenita solo es capaz

de disolver 0.6 % de C. Ingresamos así al intervalo perlítico ó eutectoideo, entre 840 y 720 °C

aproximadamente, donde nos encontramos con una nueva fase, Ferrita en equilibrio con la Austenita

remanente y/ó C grafítico y Fe

3

C.

En el enfriamiento en equilibrio, la Austenita se habrá transformado a Ferrita (cambio

alotrópico) y el Carbono en forma de flecos ó bien en parte como Fe

3

C.

Se cree que durante el enfriamiento después de atravesar la línea del solidus, el líquido

eutéctico empieza a solidificar en centros de cristalización que tienden a crecer igualmente en toda

dirección, mientras que las dendritas así lo permitan.

Fi

g

. 1: Dia

g

rama Metaestable Fe-Fe

3

C para Si 2%

Intervalo Eutéctico

Intervalo Eutectoide

ó Perlítico

Liquidus

Solidus

Solvus

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 5 de 17

Rev. 02

Resulta así la formación de un tipo de “celdilla”, con las impurezas segregadas durante el

enfriamiento concentradas en los bordes. Al formarse las celdillas, se produce la grafitización y los

flecos crecerán radialmente desde los centros de cristalización. Como cada fleco se halla rodeado por

una película de Austenita sólida, cualquier deposición de grafito posterior, deberá difundirse a través

de esta capa.

Al enfriar la aleación entre el eutéctico y el eutectoide, el Carbono es expulsado de la autenita

sólida y depositado sobre los flecos como grafito. Por sobre la temperatura eutectoidea, como ya

hemos visto, la estructura consiste de Austenita con C en solución y flecos de grafito. La estructura

de fleco se completa en esta etapa.

Anteriormente hemos considerado la transformación de la Austenita a Ferrita, pero hemos

también señalado la presencia de Fe

3

C; de modo que la unión de ambos nos permite justificar la

formación de perlita.

Si el enfriamiento durante y por debajo del intervalo perlítico es suficientemente lento, el

Carburo de la perlita puede ser parcial ó totalmente descompuesto en Ferrita y grafito. Así, las

características estructurales que se obtienen en una aleación comercial, dependerán de la velocidad

de enfriamiento.

Resumiendo, y para no confundirnos ante las alternativas que venimos señalando, partiendo

de la estructura final que aparece en el diagrama, Ferrita y Carburo de Hierro, trataremos de justificar

las estructuras normales que aparecen en el Diagrama de Greiner. La Ferrita forma con el Carburo de

Hierro la Perlita.

Si suponemos una velocidad rápida de enfriamiento, obtendremos un Hierro Blanco; Matriz:

Perlita y Carburo de Hierro.

Al variar la velocidad de enfriamiento, con el exceso de Carbono, pueden aparecer las

primeras láminas de grafito; así tendríamos un Hierro Atruchado; Matriz: Perlita, Carbono Combinado

(Fe

3

C) y Carbono libre (C

g

)

Con una velocidad de enfriamiento menor y/ó un Hierro Fundido con más porcentaje de

Carbono, podríamos obtener una estructura de Hierro Gris Perlítico; Matriz: Perlita y Carbono

grafítico. De ahora en más, y siguiendo en este orden, no aparecerá carburo de Hierro masivo (solo

se encontrará en la Perlita). Así podremos obtener un Hierro Gris de transición (perlítico / ferrítico);

Matriz: Perlita / Ferrita y Carbono grafítico. Y por último, un Hierro Gris Ferrítico, Matriz: Ferrita y

Carbono grafítico.

DIAGRAMA DE GREINER Y KLINGENSTEIN

Es un diagrama puramente empírico, Fig. 2. Sirve para fundiciones comunes. Da una

orientación estructural bastante aproximada de la estructura a obtener en función de la composición

química [Σ(C + Si)%] y el espesor de la pieza.

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 6 de 17

Rev. 02

Fig. 2: Diagrama de Greiner – Klingenstein

CLASIFICACIÓN DE LAS FUNDICIONES POR EL COLOR DE SU FRACTURA

Dentro de las fundiciones comunes se

tiende a fabricar la gris perlítica pues da la

mejor combinación de propiedades mecánicas.

La fundición blanca solo sirve para

fabricar mediante tratamiento térmico Hierro

maleable. La fragilidad de la fundición blanca

la hace inservible para cualquier otro uso.

VENTAJAS DE LAS FUNDICIONES

1°) Las piezas de fundición son, en general, más económicas que las de acero (es el material

que más se utiliza en los talleres de fábrica y maquinarias, motores e instalaciones) y su fabricación

es más sencilla por emplearse instalaciones menos costosas y realizarse la fusión a temperaturas

relativamente poco elevadas y más bajas que las que corresponden al acero.

2°) Las fundiciones son en general mucho más fáciles de mecanizar que los aceros (el grafito

actúa como lubricante).

3°) Se pueden fabricar con relativa facilidad piezas de grandes dimensiones y también piezas

pequeñas y complicadas, que se pueden obtener con gran precisión de formas y medidas, siendo

además en ellos mucho menos frecuente la aparición de zonas porosas que en las piezas fabricadas

con acero fundido.

CLASIFICACIÓN POR FRACTURA Y

MICROESTRUCTURA DE

FUNDICIONES COMUNES

TIPO MATRIZ

FORMA

DEL C

Blanca Perlita Fe

3

C

Atruchada Perlita Fe

3

C + C (g)

Gris

Perlítica Perlita C (g)

Ferrítico-

Perlítica

Perlita +

Ferrita

C (g)

Ferrítica Ferrita C (g)

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 7 de 17

Rev. 02

4°) Para numerosos elementos de motores, maquinarias, etc. Son suficientes las

características mecánicas que poseen las fundiciones. Su resistencia a la compresión es muy elevada

(50 a 100 kg/mm

2)

y su resistencia a la tracción (de hasta 40 kg/mm

2

en general y de más de 20

kg/mm

2

en calidades comerciales) es también aceptable para muchas aplicaciones.

Tienen buena resistencia al desgaste y absorben muy bien (mucho mejor que el acero) las

vibraciones de máquinas, motores, etc. que a veces están sometidas.

5°) Su fabricación exigen menos precauciones que la del acero y sin necesidad de

conocimientos técnicos muy especiales se llegan a obtener fundiciones características muy especiales

y/ó aceptables para numerosas aplicaciones (bancadas de torno, bloques de motor, etc.)

6°) Como las temperaturas de fusión son bastantes bajas, esas temperaturas se pueden

sobrepasar con bastante facilidad por lo que resulta sencillo conseguir que las fundiciones en estado

líquido tengan gran fluidez y con ello se facilita la fabricación de piezas de poco espesor.

En la solidificación presentan menos contracción que los aceros, pues la formación de grafito

genera un efecto de expansión. Así, los defectos de rechupe son menores.

Su fabricación no requiere materiales refractarios de costo elevado como en los aceros. Para

“piezas artísticas” de forma muy complicada y sin mayor exigencia de resistencia mecánica se utiliza

fundición de alto Fósforo (P) que es la máxima Colabilidad (capacidad de la aleación para llenar

completamente moldes de formas complicadas).

El Fósforo forma con el Hierro un eutéctico Fosfuro de Hierro llamado Steadita que aumenta

la colabilidad. El inconveniente es que aumenta la fragilidad.

CARACTERÍSTICAS GENERALES DE LAS FUNDICIONES COMUNES

Se fabrican en el Cubilote, Fig. 3, que es un reactor químico cilíndrico que trabaja a

contracorriente, con intercambio químico y térmico entre gases ascendentes y cargas descendentes.

Hoy día, los ladrillos refractarios de revestimiento fueron reemplazados por material

refractario proyectable. Pueden funcionar durante una semana sin necesitar reparaciones tras lo

cual debe detenerse para reparar el revestimiento.

La carga se efectúa por la parte superior y consiste en capas alteradas de fundente (caliza: CaCO

3

),

carga metálica (chatarra de acero, chatarra de fundición, arrabio sólido lingoteado) y combustible

(coque metalúrgico).

Se inyecta aire caliente por el anillo de toberas para la combustión. Cuando el crisol está lleno

(parte inferior del horno), se perfora y se efectúa la colada por el pico de sangrado a las cucharas.

La escoria sale por una perforación ubicada más arriba.

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 8 de 17

Rev. 02

Fig. 3: Horno Cubilote

FUNDICIONES ESPECIALES

HIERROS HIPOEUTÉCTICOS SUB-ENFRIADOS

Enfriar muy bruscamente por debajo de la línea de solidus, así se logra momentáneamente

tener Fe (líq.) debajo de la temperatura de fusión.

La solidificación se produce de tal manera y a tal velocidad que no precipita grafito. El

problema es que aparecen carburos libres en la estructura que les da una fragilidad elevada. Para

evitar este efecto indeseable, se prefiere grafitizar generando artificialmente núcleos de precipitación

en estado líquido, de manera controlada, de esta forma se hace precipitar el C como grafito pero de

manera menos indeseable evitándose los carburos libres.

Los agentes que provocan esta precipitación controlada se denominan Inoculantes.

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 9 de 17

Rev. 02

Un inoculante muy común es el ferro-silicio, otro el siliciuro de Calcio. El inconveniente de los

citados es que no son selectivos, ataca también a todos los carburos, por ende también a los de la

perlita; lo que provoca una fuerte caída de la resistencia mecánica.

Además estos inoculantes actúan sin distinción del espesor, actuarán de la misma manera

sobre un espesor de 10 mm que sobre uno de 100 mm que seguramente no los necesita; generando

un crecimiento desmedido y perjudicial del grafito.

Para solucionar este inconveniente se recurre a los llamados Agentes Inoculantes

Balanceados ó Equilibrados, que a diferencia de los anteriores no solo contienen agentes

grafitizantes sino también antigrafitizantes. Esto los hace de Acción Selectiva y de mayor

rendimiento. Es no masivo en la acción sobre espesores y carburos. Ej.: SMZ, el Si (grafitizante),

Mn, Zr (antigrafitizante)

HIERRO MALEABLE

Nosotros llamaremos así, a aquellos obtenidos a partir del tratamiento térmico de la fundición

blanca. Hay dos tipos:

a) Europea ó de Corazón Blanco

b) Americana ó de Corazón Negro

HIERROS ESPECIALES

ELEMENTO EUROPEO AMERICANO

C 2.8 a 3.3 % 2.5 a 2.8 %

Si 0.5 a 0.8 % 0.8 a 1.4 %

Mn 0.3 a 0.4 % 0.5 a 0.6 %

S 0.15 a 0.25 % 0.1 a 0.2 %

CARACTERÍSTICAS DEL TRATAMIENTO TÉRMICO

EUROPEO AMERICANO

Medio de Empaque Mineral de Fe Arena

Temp. de Recocido 950 a 1000 °C 900 °C

Duración 60 a 96 hs. 50 hs.

Enfriamiento Hasta 600 °C 5 hs. 675 °C 3 hs.

Estructura

Perlita + Carbono

recocido en la

Ferrita

Carbono recocido

en matriz de

Ferrita

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 10 de 17

Rev. 02

Color Fractura Blanco ó Gris Negro

Resistencia a la Tracción 35 a 50 Kg/mm

2

Mayor a 36

Kg/mm

2

Alargamiento 5 a 16 % Mayor a 10 %

Dureza 110 a 120 HB 110 a 140 HB

ETAPAS DE FABRICACIÓN DE FUNDICIÓN

MALEABLE

1°) Disociación de la Perlita

Perlita s.s Fe + Fe

3

C

2°) Disolución de Fe

3

C en s.s.

3°) Disociación de Fe

3

C

4°) Difusión del C

5°) Precipitación del C

REACCIONES EN EL PROCESO

FUNDICIÓN MALEABLE BLANCA - DECARBURACIÓN

Fe

3

C + Fe

2

O

3

3 Fe + 2 FeO + CO

Fe

3

C + CO

2

3 Fe + 2 CO

2 Fe

3

C + O

2

6 Fe + 2 CO

2 CO + O

2

2 CO

2

ATMÓSFERA INICIO

DEL TRATAMIENTO

ATMÓSFERA FINAL

DEL TRATAMIENTO

H

2

11 % 8 %

CO 9 % 12 %

CO

2

6.5 % 3 %

H

2

O 2.5 % 25.5 %

N

2

Resto Resto

REACCIONES DE REDUCCIÓN

Fe

3

C + 2 H

2

3 Fe + CH

4

Fe

3

C + H

2

O 3 Fe + H

2

+ CO

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 11 de 17

Rev. 02

El empaque de mineral en la Fundición de Corazón Blanco es para oxidar el C, no el Fe.

Además se regula así el contenido de la atmósfera en CO

2

y H

2

O.

En la fundición de corazón negro se utiliza como medio de empaque, arena en un recipiente

hermético, que actúa como medio inerte.

Es importante destacar que la fundición blanca solo sirve para fabricar maleable, y no debe

contener absolutamente nada de grafito para servir como materia prima.

La Fundición Maleable Europea es un producto decarburado (Corazón Blanco), no así la

americana.

El grado de decarburación de la Fundición Europea depende del espesor de la pieza. En

general, en el exterior de la pieza la estructura es Ferrita + C (g) y en el interior es Ferrita + Perlita +

C (g).

El C en ambos casos precipita en forma de rosetas lo que da una estructura de propiedades

muy superiores a la fundición común (precipitación laminar).

Así, el Maleable da piezas pequeñas de formas variadas a bajo costo de un material tenaz y

resistente, útil para muchas piezas de máquinas e instalaciones.

Con la Maleable Blanca ó Europea, se obtienen muy buenos resultados en piezas delgadas,

pero al aumentar el espesor se dificulta la difusión del C y la decarburación.

Categorías de Calidad

1°) σ

R

> 38 Kg/mm

2

A > 18 %

2°) σ

R

> 38 Kg/mm

2

A > 15 %

3°) σ

R

> 35 Kg/mm

2

A > 10 %

4°) σ

R

> 32 Kg/mm

2

A > 10 %

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 12 de 17

Rev. 02

Comparando ambos procesos, se puede decir en forma general, que la Maleable Americana ó

Negra, exige una técnica más precisa en cuanto a la composición química y al proceso de recocido

que la Maleable Europea ó Blanca.

Por otra parte, con la Maleable Americana se consiguen resistencias y sobre todo,

alargamientos algo más elevados que con la Europea. Además tiene mayor soldabilidad que la

Europea

Otra ventaja de la Maleable de Corazón Negro, es con ella se consiguen resultados bastante

satisfactorios aún con espesores de 20 a 30 mm y a veces mayores espesores. En cambio con la

Maleable Europea no suele ser conveniente pasar de 8 a 10 mm de espesor.

FUNDICIONES NODULARES

Hoy día tiene propiedades físicas superiores a la Fundición Maleable y el grafito se hace

precipitar en forma de nódulos. La maleable tiene el precipitado de C

g

como rosetas.

La principal diferencia es que no se obtienen por tratamiento térmico, sino directamente a

partir del líquido por agregado de terceros elementos llamados Inoculantes., en condiciones muy

particulares.

Se consigue así, que el C precipite como nódulos y no como láminas. Para diferenciarlo lo

llamaremos Hierro Dúctil en vez que Maleable.

Son las fundiciones de mayor contenido de C entre todas las fundiciones más comunes y

especiales. Una composición tipo es:

C: 3.5 a 3.8 %

Si: 2.5 %

Mn: 0.4 a 0.6 %

P: bajo

S: menor a 0.02 %

Se clasifican básicamente en dos clases:

a) Ferrítico (σ

R

= 42 Kg/mm

2

)

b) Perlítico (σ

R

= 56 Kg/mm

2

)

Es fundamental que el S sea menor a 0.02 %, pues todo nodulizante actúa primero como

desulfurante y luego el remanente actúa en el Fe (líq.).

Además los nodulizantes son de alto costo, agregándose en combinación 50/50 % con Si.

El nodulizante agregado es aproximadamente 0.05 a 0.5 % en peso del peso a inocular.

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 13 de 17

Rev. 02

Los inoculantes más efectivos son el Mg (magnesio) y el Ce (cerio). El inoculante se agrega en

cuchara (recipiente en el que se efectúa la colada del cubilote y que luego se vacía en el molde).

Previo a la nodulización debe desulfurarse en cuchara. La desulfuración puede efectuarse con

CaC

2

(carburo de Calcio) ó Na

2

CO

3

. Se prefiere el primero porque no afecta el refractario de la

cuchara.

La inoculación debe efectuarse siempre a temperaturas superiores a 1450 °C pues por debajo

de esta temperatura se corre el riesgo que se formen láminas de grafito, hecho no aceptable en los

hierros nodulares.

La desulfuración previa en cuchara se efectúa porque aún en fundiciones con Azufre

controlado, es normal que las obtengamos del cubilote con no menos del 0.05 % de Azufre.

Los inoculantes se agregan bajo la forma de aleaciones debido a su alta reactividad. De no

hacerlo así, las altas temperaturas y/ó características de la atmósfera harían que reaccione

químicamente antes de actuar como nodulizante lo que impediría su posterior acción.

Normalmente el Magnesio se añade en forma de aleaciones Níquel-magnesio con 15 % de Mg

aproximadamente y a veces Cobre-Magnesio con 15 a 25

% de Mg.

Ocasionalmente, también se emplean aleaciones cuaternarias Fe-Si-Cu-Mg ó Fe-Si-Ni-Mg. Al

igual que otros tipos de fundiciones admiten tratamientos térmicos posteriores. Por ejemplo se puede

elevar la σ

R

hasta 80 Kg/mm

2

a costa de bajar el alargamiento a 2 %.

También, al igual que el resto de las fundiciones de Hierro, pueden ser fabricadas con

elementos aleantes que mejoran aún más sus propiedades mecánicas.

Los métodos de nodulización más comunes son el Método Sándwich y el de Cuchara con

Tapón Poroso

Método Sándwich

Se utiliza una cuchara en cuyo fondo en un recinto

especial se ubica el nodulizante que se aplica cubierto

generalmente con virutas de acero para evita la reacción

inmediata al contacto con el chorro líquido de fundición, Fig. 4.

Se evita así que reaccione en ausencia de aire.

Fig. 4: Método Sándwich

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 14 de 17

Rev. 02

Método de Cuchara con tapón Poroso

Se ubica en el piso de la cuchara un tapón cónico

especial, poroso, permeable a los gases e impermeable al

Hierro líquido, Fig. 5.

Se insufla a través del mismo un gas inerte,

recomendándose que sea lo más inerte posible. Lo más

recomendable es insuflar Argón ya que como gas raro no tiene

reactividad y no produce efectos secundarios negativos.

Eventualmente, también puede utilizarse Nitrógeno.

El burbujeo del gas inyectado genera corrientes que homogenizan la distribución del

inoculante

N

2

Fig. 5: Método Tapón Poroso

Tapón Refractario

Nodulizante

N

2

UTN – FRBA – Laboratorio de Materiales

FUNDICIONES

Guía de TP

Hoja 15 de 17

Rev. 02

RESUMEN GENERAL DE ESTRUCTURAS

MODO DE PRESENTARSE EL

CARBONO

CLASE DE

FUNDICIÓN

CONSTITUYENTES

FUNDICIONES SIN GRAFITO

Todo el C se presenta combinado

Fundición Blanca

Hipoeutéctica

Cementita Secundaria y Perlita

FUNDICIONES CON GRAFITO EN FORMA DE LÁMINAS

Parte del C se presenta

combinado y parte en forma de

láminas de grafito

Fundición Atruchada

Grafito, Cementita y Perlita

Muy difícil de mecanizar

Fundición Perlítica

Grafito y Perlita

Alta resistencia

Fundición Gris Común

Grafito, Perlita y Ferrita

Muy fácil de mecanizar

y baja resistencia

Todo el C se presenta en forma

de grafito en láminas

Fundición ferrítica

Grafito y Ferrita

Fácil de mecanizar y

muy baja resistencia

FUNDICIONES CON GRAFITO EN FORMA DE ROSETAS

El grafito se presenta en forma

de rosetas

Fundición Maleable de

Corazón Negro

Ferrita y grafito en forma de

rosetas. A veces también algo

de Cementita y Perlita que no

han llegado a transformarse en

grafito

Alta resistencia y buena

tenacidad

Teóricamente, el C debía haber

desaparecido por decarburación.

En la práctica queda algo en

forma perlítica y algo en forma

rosetas

Fundición Maleable de

Corazón Blanco

Teóricamente, solo Ferrita. En

la práctica suele quedar algo

de grafito en rosetas y perlita

sin transformar

Buena resistencia y

buena tenacidad

FUNDICIONES CON GRAFITO EN FORMA NODULAR

El C se presenta en forma de

grafito nodular y en forma de C

combinado en la Perlita

Fundiciones especiales

con grafito en forma de

nódulos (fabricadas con

Cerio ó Magnesio

Ferrita, grafito en forma

nodular y Perlita

Alta resistencia y muy

buena tenacidad

Este documento contiene más páginas...

Descargar Completo

FUNDICIONES Trabajo Práctico - Fundiciones Rev. 02.pdf

Estamos procesando este archivo...

Estamos procesando este archivo...

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Descargar

Estamos procesando este archivo...

Estamos procesando este archivo...

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.