1

Siderurgia

La fabricación del acero se da mediante distintos tipos de procesos.

1. A través del alto horno

Se quema el metal en alto horno

Convertidor de oxigeno que le da O2 para bajar el porcentaje de carbono,

fosforo y azufre (elementos indeseables).

Colada continua

Laminado en caliente

Se suele obtener el hierro a través de minerías (en Argentina se suele utilizar el importado

de Brasil, que contienen otros minerales e impurezas, favorecedores y otros que no). El

mineral de hierro es molido para obtenerlo más puro (no totalmente). El hierro junto con el

coque es llevado a un alto horno donde es fundido, en la superficie queda escoria.

Mediante lanzas, se le agrega oxígeno al fundido. Luego mediante una colada continua, se

lo lleva a moldes donde se le dará la forma correspondiente, como así el corte de las

piezas metálicas. Por último se da el laminado en caliente

2. A través del proceso de reducción directa

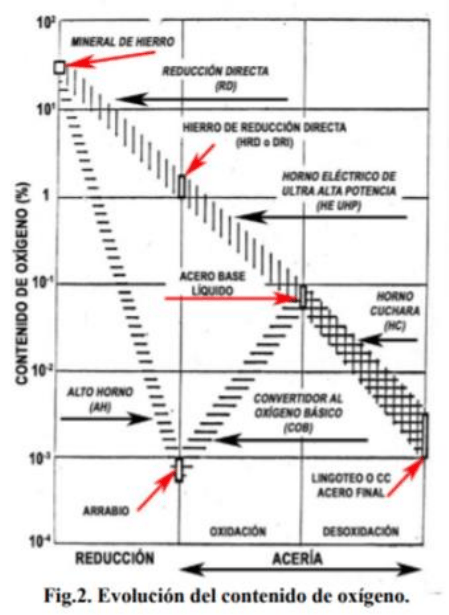

La siderurgia es la metalurgia de las aleaciones de Fe y C, comprendiendo los procesos de

reducción, oxidación y desoxidación (acería).

Los productos siderúrgicos contienen:

- Residuales: (P, S, Mn) provenientes de materias primas utilizadas en su elaboración

- Impurezas que perjudican las propiedades del producto (P,S)

- Aleantes: elementos adicionados a propósito (Cr, Ni, Mo) con la finalidad de

mejorar propiedades físicas (especialmente mecánicas) y químicas (resistencia a la

corrosión)

La diferencia entre elemento residual o aleante está en el valor del porcentaje en peso del

elemento en cuestión, el silicio por debajo de 0,5 se considera residual y el manganeso se

considera residual hasta 1,8.

La importancia industrial del acero como material para construcciones mecánicas y civiles

por razones técnicas y económicas:

Ciencia de los materiales

2

Relativamente bajo costo de elaboración: desde la extracción del mineral (por su

abundancia y facilidad de reducción) hasta la producción de semielaborados y

fabricación de piezas terminadas en cantidades masivas.

Elevadas propiedades mecánicas: resistencia estática y dinámica, y rigidez (alto

modulo elástico) con adecuada duración.

Posibilidad de modificación de propiedades (mecánicas, físicas y químicas):

mediante tratamientos térmicos, termoquímicos, termomecánicos o bien por

agregado de aleantes.

Respaldo de la experiencia en servicio: por ser una de las aleaciones más usadas

por la humanidad, se tiene una gran experiencia sobre los usos que se le puede dar,

los problemas que puede presentar y sus posibles soluciones.

MINERALES DE HIERRO

Los minerales de hierro suelen ser muy finos por lo que no se los puede llevar al alto horno

directamente, para poder ser utilizados buscan compactarlos, que se define con el término

“CALIBRADO”. Las aglomeraciones tienen que tener determinados tamaños para no dañar

las instalaciones.

Cuando los porcentajes son inferiores o cuando las granulometrías es demasiada pequeña

(menor que 10 mm) se procede a concentrar al mineral en un lugar próximo a la

explotación minera, se fabrican:

AGLOMERADO

PELET

SINTER

FINOS QUE LO

COMPONEN

Mineral de hierro +

aglomerante

Mineral de hierro + coque +

fundentes + otros

FORMA

Pelotita

Irregular

PROPIEDADES

Denso, buena resistencia al

manipuleo

Poroso y frágil, baja

resistencia al manipuleo

LUGAR DE FABRICACIÓN

Mina

Siderúrgica (próximo al alto

horno)

En la etapa de reducción interesan los elementos que no son óxido de hierro que están

asociados al mineral (ganga) y en qué cantidad se encuentran, ya que influyen en el

proceso, como también en las operaciones metalúrgicas posteriores y comportamiento

mecánico en servicio. Cuando se procesa el mineral mediante alto horno se debe tener en

cuenta que:

A. nunca pasan al arrabio: Ca, Mg, Al, Na y K;

B. siempre pasan al arrabio: P, As, Cu, Ni, Co, Mn, Cr y V; parcialmente: Si, S, Ti;

C. el Zn se volatiliza y el Pb decanta hasta el fondo del crisol;

D. se elimina la humedad durante la primera etapa del calentamiento

3

Entre los elementos más perjudiciales para el acero están el S y el P, sus contenidos deben

ser lo más bajo posible. Cuando el mineral se procesa mediante módulos de reducción

directa, se reduce el hierro pero la ganga pasa toda al siguiente proceso en acería, puesto

que no hay fusión, por lo cual el mineral

empleado en este caso debe ser de una

mejor calidad que el destinado al alto

horno.

1. Proceso alto horno: se tiene el

material de hierro dentro del horno, se llega

al punto de fundición (que no siempre es

homogéneo, depende de la composición

química del material). Se produce la

reducción del oxígeno presente dentro del

mineral de hierro. Luego de obtener el

arrabio, entra en el proceso del convertidor

al oxígeno (inyecto oxígeno para eliminar

carbono, calcio, manganeso), llegando al

punto denominado ACERO BASE.

2. Reducción directa: no se funde el

material, se levanta la temperatura hasta

unos 200° de mineral de hierro, se le hace

circular determinados gases con carbono y

nitrógeno para eliminar el oxígeno, se

obtiene hierro de reducción directa o hierro esponja (estado sólido). Luego entra al

horno eléctrico de ultra alta potencia que consume mucha electricidad, llegando al

mismo punto de acero base líquido.

Luego ambos procesos después de llegar al punto de acero base, pasa a la metalurgia

de cuchara, le va a dar la composición química final para ese tipo de acero (%C, %Si,

%Cr), se realiza proceso de desoxidación liberando oxígeno. A partir de ahí elegimos

la colada continua para fabricar planchones, rieles, etc o las lingoteras que sirven para

procesos posteriores de fundición.

Mediante los dos procesos llegamos al ACERO BASE con bajo porcentaje de elementos

aleantes, aunque yo necesito la incorporación de nuevos elementos aleantes para que

me sirvan para la producción de determinados productos pasa a otro horno que se

llama metalurgia de cuchara, donde le vamos a incorporar nuevos elementos y vamos a

producir un acero, ese acero líquido ya listo para colar se vuelca en moldes o en la

colada continua

Luego de obtener acero base este pasa a un horno cuchara, por ultimo un lingoteo (que

es similar a lo que pasaba con el proceso del aluminio) o colada continua.

4

Rutas de producción

PROCESOS DE REDUCCIÓN DEL MINERAL

ALTO HORNO

El alto horno (AH) sirve para transformar el mineral de Fe, ya sea como calibrado,

pellet o sinter, en hierro de primera fusión (arrabio), que es una fundición de hierro de

elevado contenido de C (de 3 a 4 %) e impurezas.

5

Es un gran reactor químico que trabaja a contracorriente: es atravesado desde arriba

hacia abajo por cargas sólidas y en sentido contrario por gases calientes (de carácter

reductor: CO e H2) cuya temperatura y composición se van modificando gradualmente.

Es especialmente apto para eliminar el S, debido a las características de su

funcionamiento (altas temperaturas y ambiente fuertemente reductor).

El combustible utilizado es el coque que cumple cuatro funciones fundamentales:

1. Aporte térmico por combustión (la elevación de la temperatura favorece

reacciones)

2. Reducción indirecta por CO de los óxidos del mineral y directa mediante el C

sólido

3. Permeabilidad en la zona inferior permite al aire caliente ir subiendo para

precalentar las cargas y combinarse con el oxígeno que proviene del hierro

4. Sostén de la carga en la zona inferior (hombre muerto) le da el equilibrio a

todas las cargas

3 y 4 son no sustituibles en el alto horno trae la disminución del carbón coquizable en la

mezcla, teniendo dos tipos de coquerías:

A. Coquería clásica: apisonado, aglomeración parcial previa, precalentamiento,

adición de brea y antifisurantes, preparación selectiva por molienda, preparación

de mezcla según macerales.

B. Coquería preformada: food machinery corp, HBNPC (Francia), ANCIT, DKS.

1 y 2 son sustituibles:

Calor sensible del viento

Inyección por toberas de: fuel oil, gas natural, gas de coquería, carbón pulverizado.

Inyección de gas reformado caliente en la parte inferior de la cuba.

6

Los gases pasan por un sistema por el cual primero tenemos una TRAMPA DE POLVO (filtros

de tela donde pasa el aire caliente y retienen las partículas), luego hay un FILTRO DE GAS,

pasa por ESTUFAS que son una zona de calentamiento para que a 200°/300° que salen

esos gases, luego con un ventilador vuelven otra vez al circuito por unas toberas, que le dan

más temperatura al sistema de calentamiento ahorrando energía y consumo de carbón.

7

Combustión del coque

La combustión del coque se facilita mediante el insuflado de aire caliente a presión a través

de toberas. El coque de origen mineral posee un elevado tenor de azufre, siendo la

principal fuente del mismo en el alto horno. Debido a las condiciones de funcionamiento del

alto horno (altas temperaturas, ambiente reductor y escoria básica) la mayor parte del

azufre se elimina en este proceso como gas (SO2 ) y parte pasa a la escoria (CaS).

También se utilizan fundentes que poseen dos funciones importantes: bajar el punto de

fusión de los compuestos que forman la ganga del mineral y formar con los mismos la

escoria. Así se eliminan más fácilmente las impurezas; se forma una escoria líquida de

menor densidad que el arrabio, que al flotar por sobre el mismo puede separarse

(escoriado). En el alto horno se emplea principalmente caliza (CaCO3 ).

Las materias primas y productos procesados en el alto horno pueden sintetizarse así:

1. Materiales cargados:

por el tragante: mineral, coque, fundente

por las toberas: aire caliente.

2. Materiales descargados:

Por la piquera (agujero de colada): arrabio (hierro de primera fusión)

Por el escoriadero o bigotera: escorias líquidas

Por la salida de gases: gas de alto horno (gas combustible) y polvo de

tragante (finos de materias primas).

8

Reacciones del alto horno

9

REDUCCIÓN DIRECTA

Se utiliza principalmente para una producción de acero mediana.

El empleo de gas natural en la mayoría de los procesos de reducción directa, evita

el costo originado en la construcción de una coquería y la importación de carbones

coquificables de empleo metalúrgico, que son escasos y caros.

En el módulo de reducción directa (RD), se efectúa la reducción del mineral de hierro

(calibrado o pellet), sin llegar a fundirlo (la temperatura de proceso es de

aproximadamente 900 °C), mediante el empleo de gases reductores (CO e H2),

que provienen de la descomposición del gas natural a 1100 °C aproximadamente.

se desarrollan los procesos que tienen lugar en la cuba del alto horno, es decir la

reducción indirecta. Antes de producirse la descarga, el mineral se somete a un

enfriamiento mediante un gas inerte (generalmente N2) para evitar la reoxidación,

mediante cintas transportadoras se lleva a un silo que sirve de pulmón entre la

etapa de reducción y la acería.

En un principio basaron la elaboración del acero en el proceso de fusión de

chatarra de acero en el horno eléctrico, pero el precio de esta es muy variable y

aun mas su calidad. se podría comprar chatarra, se lo fundía con el horno de

ultra potencia, la chatarra de acero + aleantes + energía para fundirlo tiene un

precio más elevado que el mineral de hierro por lo tanto se desarrolla reducción

directa.

10

Se ingresa el pellet por arriba, a contracorriente encontramos a los gases, por

debajo sale el hierro de reducción directa.

PROCESOS DE ACERACIÓN

CONVERTIDOR AL OXÍGENO BÁSICO

Se caracteriza porque emplea revestimiento básico y se inyecta oxígeno puro a

velocidad elevada sobre la superficie del baño líquido. Permite obtener aceros con

muy bajo contenido de nitrógeno (0,0020 a 0,0050 %) aptos para fabricar chapas

de gran deformabilidad, como las usadas por la industria automotriz. El oxígeno se

sopla mediante una lanza que entra por la boca del convertidor

Actualmente existen convertidores al oxígeno en los que el soplado se efectúa por:

El tope o boca, mediante una lanza (procesos LD y LD/AC)

El fondo mediante toberas especiales se inyecta oxígeno e hidrocarburos

Métodos combinados de soplado (por el tope y por el fondo) por el tope

oxígeno y por el fondo oxígeno y cal (K-OBM) u oxigeno y cal-carbón

(KMS).

11

Vemos como a medida que sube la

temperatura, disminuyen los porcentajes

de concentración de carbono, fosforo,

manganeso y silicio.

12

HORNOS ELÉCTRICO DE ULTRA ALTA POTENCIA .

Ventajas:

Menores costos de instalaciones

Menos costo de operación que los hornos de solera Siemens-Martin

Rendimiento superior a los otros procesos (por la cantidad de chatarra adicionada)

Ocupa menos espacio que un horno de solera, manejo más simple y perfecta

regulación del proceso de fusión

Temperatura elevada y ambiente oxidante que favorece la eliminación de fósforo

Con el desarrollo de los hornos eléctricos (HE) de ultra alta potencia (UAP), se

consigue un mejor aprovechamiento de la energía eléctrica, haciendo que el horno

eléctrico ya no sea el lugar donde se fabrica el acero, sino que permite su empleo

como equipo para fundir el hierro de reducción directa y la chatarra, elaborando

un “acero base”, en un tiempo reducido (aproximadamente 45 a 60 minutos)

También ha cambiado la forma y la estructura del horno eléctrico, ya que en aquellos

lugares que no están expuestos a la acción del metal fundido, el refractario ha sido

reemplazado por paneles refrigerados por agua, al igual que la bóveda, lo que permite

que los hornos sean mucho más livianos. Además, se ha introducido la colada excéntrica por

el fondo (EBT), lo que llevó a modificar en algunos diseños su tradicional forma cilíndrica,

permitiendo el colado del acero libre de escoria.

13

El insuflado de oxígeno, ya sea mediante una lanza desde la bóveda o desde la

puerta o incluso mediante toberas desde el fondo, permite una rápida oxidación de

los elementos indeseables (además de la formación de la escoria espumosa) y eleva

la temperatura del proceso, reduce el consumo de energía eléctrica, acorta el

tiempo de la operación pero aumenta el consumo de electrodos. En algunos casos se

insuflan gases inertes (N2 , Ar2 ) por el fondo para producir la agitación del baño y

permitir una mayor homogeneización del mismo.

La parte oscura del dibujo es en donde cargamos la chatarra.

Por la “carga de hierro” se carga el mineral de hierro esponja.

Electrodos refrigerados para que puedan llegar a una buena distancia de la carga

ya que la temperatura es de 2000°C

Quemador que favorece la combustión y las altas temperaturas

Video de horno de Arco Eléctrico:

Son los hornos de ultra alta potencia. Esta alrededor de 1700°. Primero tenemos la

fundición del metal, con la respectiva escoria. Los electrodos están conectados mediante

cables que le dan la diferencia de voltaje necesario para realizar el arco eléctrico y darle

la temperatura necesaria para fundirse. Se agrega chatarra, puede ser de forma

compactada (para tener un mayor volumen), chapas o perfiles, son transportados mediante

vagones hasta la acería.

METALURGIA DE CUCHARA

En el convertidor y en el horno eléctrico se obtiene un “acero base”, generalmente un acero

al carbono o de baja aleación. Este se cuela en una cuchara que pasa a la estación de

horno cuchara (Fig. 18) en donde mediante una serie de operaciones se obtiene el “acero

final”. Esta etapa de metalurgia secundaria que se efectúa en un horno cuchara (LF), se

conoce como metalurgia de cuchara y comprende:

14

Inyección de alambres (Al)

Desoxidación con Al y Si

Desulfuración con Mn

Tratamiento de inclusiones con Ca

Coalescencia y flotación de inclusiones

Aleación y ajuste de composición química

Desgasificación por burbujeo de gas inerte

(Ar)

Homogeneización química y térmica

Ajuste de temperatura final.

TIPOS DE ACEROS

Existen en principio tres tipos de aceros distintos en función del contenido de oxígeno:

1. ACEROS EFERVESCENTES: son aceros (en general C < 0,15 %) en cuya

solidificación existe una fuerte efervescencia y un gran desprendimiento de chispas

y gases. No se les adiciona Si como desoxidante, efectuándose sólo una

desoxidación incompleta por agregado de Mn; a veces también una pequeña

cantidad de Al. Estos aceros se emplean para fabricar chapa para embutido

profundo por que poseen buena calidad superficial, además son los de menor costo

de fabricación. Al tener poco porcentaje de carbono se los puede embutir o

deformar sin que se rompan. La segregación en los aceros efervescentes es también

importante, especialmente el C cuyo contenido es muy bajo en la capa superficial y

también en la cabeza (donde también se encuentra la mayor parte de las

impurezas). Los lingotes presentan una fuerte segregación central de S.

15

2. ACEROS CALMADOS: son aceros que al

solidificarse no desprenden gases, una enérgica

desoxidación impide la formación de CO. Todos

los aceros de alta calidad se fabrican calmados.

Al final del proceso son desoxidados casi

completamente con Si y Al agregados al baño

metálico en la cuchara; así se impide la

efervescencia y la aparición de porosidad. La

composición de los aceros calmados no es

uniforme en todas las zonas del lingote: las

segregaciones son el resultado de una

solidificación diferencial característica de todas

las soluciones. Las zonas de segregación positiva

tienen composiciones superiores a las medias respecto del elemento analizado,

mientras que las de segregación negativa son inferiores.

Para compensar el gran rechupe que se produce en

estos aceros, en la parte superior de la lingotera

poseen una cabeza denominada “mazarota”, donde se

produce el rechupe; esa parte es de baja calidad, por

la gran segregación de impurezas; luego es cortada y

usada como chatarra. La masa del lingote de acero

queda sin sopladuras y con menos P y S que la

mazarota

COLADO DEL ACERO

1. COLADO EN LINGOTERAS

Cuando el acero ha sido colado en la lingotera, que puede tener distintas características,

comienza a solidificar; primero lo hace el material periférico en contacto con las paredes

frías y luego el fenómeno progresa paralelamente a ellas, hacia el interior: gradualmente,

el líquido va solidificando hacia la región central y se produce por contracción una cavidad

denominada rechupe, en la parte superior del lingote.

Durante el enfriamiento, el acero se contrae continuamente (8 % de contracción volumétrica)

y se distinguen: 1) contracción por cambio de estado

líquido-sólido (aproximadamente 6 %), 2) contracción en

estado sólido (aproximadamente 2 %).

Las principales zonas son:

A. Zona acoquilada: durante el enfriamiento, el acero

se contrae continuamente (8 % de contracción

Este documento contiene más páginas...

Descargar Completo

Cs.Materiales-2P.pdf

Estamos procesando este archivo...

Estamos procesando este archivo...

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Descargar

Estamos procesando este archivo...

Estamos procesando este archivo...

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.