284

NOTAS de CLASE 2020

«PULVERIZADORAS»

CAPITULO 7 - MAQUINAS PARA APLICACION DE AGROQUIMICOS

1) Máquinas para tratamientos con pesticidas. Tipos. Operación de pulverización. 2) Sistemas

pulverizadores: Constitución general. 3) Picos: constitución y tipos. Pastillas. Distribución de la aspersión.

Caudales y presiones de trabajo. Velocidades y dosis de aplicación. 4) Tamaño, número y distribución de las

gotas. 5) Accesorios para fertilización líquida. 6) Higiene.

MAQUINAS ASPERJADORAS TERRESTRES (PULVERIZADORAS)

INTRODUCCIÓN:

La protección de los cultivos es un proceso de trabajo, complejo y exige una constante actualización

de las técnicas de aplicación y una puesta a punto de los equipos a fin de mejorar la eficacia de los

agroquímicos, preservar la seguridad del operador y el medio ambiente, por lo que debe ser efectuado por

personal idóneo, que esté capacitado y supervisado por un ingeniero agrónomo.

Cuando se realiza un tratamiento siempre es necesario actuar de manera que se resuelva un problema

particular. No todos son idénticos, ni deben efectuarse del mismo modo. Cada tipo de aplicación tiene sus

propias exigencias según el cultivo considerado, los fitosanitarios que se utilicen, las plagas que se van a

combatir, el estado del suelo, el clima, etc.

Los tratamientos tienen como principal objetivo combatir plagas, malezas y enfermedades de

diferente orígenes por lo cual las estrategias deben ser específicas para cada tipo de operación. Antes de

iniciar el mismo conviene leer atentamente el marbete del producto a aplicar.

La aplicación de productos fitosanitarios exige la utilización de un equipo de pulverización de buena

calidad y en buen estado, para conseguir la máxima eficiencia en la aplicación, y evitar daños sobre el

cultivo que se quiere proteger.

En la mayoría de los casos se da mucha importancia al producto que se emplea y poca a la máquina

que realiza la aplicación. Esto trae como consecuencia un incremento de los costos de producción, al tener

que utilizar cantidades mayores de producto que la aplicación exige; aumentando los riesgos de

sobredosificaciones y subdosificaciones causales de daños al medio ambiente o mermas en la producción.

En las actuales circunstancias, los niveles de pérdidas en las cosechas alcanzados en los cultivos por

competencia de plagas, malezas y enfermedades son inadmisibles y esto se debe principalmente a las

aplicaciones ineficientes de agroquímicos debidas en su gran mayoría a problemas de los equipos de

pulverización como ser, pastillas pulverizadoras dañadas o desgastadas, manómetros fuera de servicio,

filtros tapados, velocidades excesivas de trabajo, etc.

285

NOTAS de CLASE 2020

«PULVERIZADORAS»

Este último punto en particular, genera desuniformidad en la distribución del producto por la falta

de estabilidad del botalón. Se suma a esto, los problemas de posicionamiento del equipo dentro del lote y

bajo nivel de capacitación en el medio rural que potencia los errores.

FACTORES A TENER EN CUENTA PARA UNA BUENA APLICACIÓN.

La eficacia de un tratamiento depende de varios factores, los más importantes son los siguientes:

Calidad del agua.

Efectividad del producto empleado.

Momento oportuno de aplicación. Regulación y mantenimiento de la pulverizadora.

Calidad de agua: es de extrema importancia y de ella dependen varios aspectos atinentes al éxito

de la aplicación, la durabilidad de las pastillas y del estado general del equipo.

La dureza y el pH del agua (alcalina o ácida) provocan en algunos herbicidas totales

(glifosato/sulfosato) modificaciones en su principio activo, por lo que el producto pierde efectividad. Están

disponibles en el mercado numerosas sustancias correctoras para adecuar el pH a los requerimientos de los

agro químicos. Otro de los aspectos importantes son las suspensiones inorgánicas que puedan contener, por

ejemplo limos y arcillas. Estos elementos son extremadamente abrasivos y generan un desgaste acelerado

de los mecanismos de precisión (caudalímetros, manómetros, reguladoras de presión) y de los orificios de

las pastillas. Por último las suspensiones orgánicas del tipo algas/líquenes, restos de hojas, etc. presentes

en los estanques, deben eliminarse al momento de la carga del tanque de la máquina, ya que provocarían

taponamiento en bombas, filtros y pastillas.

Efectividad del producto empleado: tiene relación con la elección acertada del producto para el

control de plagas, malezas y enfermedades. Los plaguicidas aplicados correctamente no deben fallar, ya

que existe una inversión millonaria por parte de los laboratorios y muchos años de investigación antes de

enviados al mercado agrícola. Puede contribuir a mejorar la efectividad del producto el uso de coadyuvantes

o aceites minerales que mejoren la adherencia del mismo al objetivo que se pretende controlar. Con relación

al producto en sí hay que tener la certeza de su origen y desconfiar de las ofertas muy llamativas ya que

pueden ser adulterados. Además los envases comercializados deben ser herméticos y con los precintos

sanos. Es de suma importancia que el fabricante del producto especifique en el marbete las exigencias de

la técnica de aplicación caudal, presión, dosis, número de impactos mínimos, condiciones ambientales, etc.

Momento oportuno de aplicación: es de vital importancia, el éxito o fracaso del tratamiento

dependerá del momento de la aplicación, este tiene que ver con el estado del crecimiento o desarrollo de

las malezas, plagas o insectos y de acuerdo a la sensibilidad. Se debe tener claro la ubicación exacta del

blanco, porque esto nos permite orientar la aplicación para lograr el mayor número de impactos en el

objetivo a controlar.

Regulación y mantenimiento de la pulverizadora: la homogeneidad de la aplicación se logra

mediante una buena regulación de la pulverizadora, pero esto no es suficiente, pues también es

indispensable un buen mantenimiento del equipo y sobre todo un manejo correcto del mismo, para ello el

operario debe estar capacitado para resolver alternativas de aplicaciones que pueden condicionar el éxito

de la aplicación.

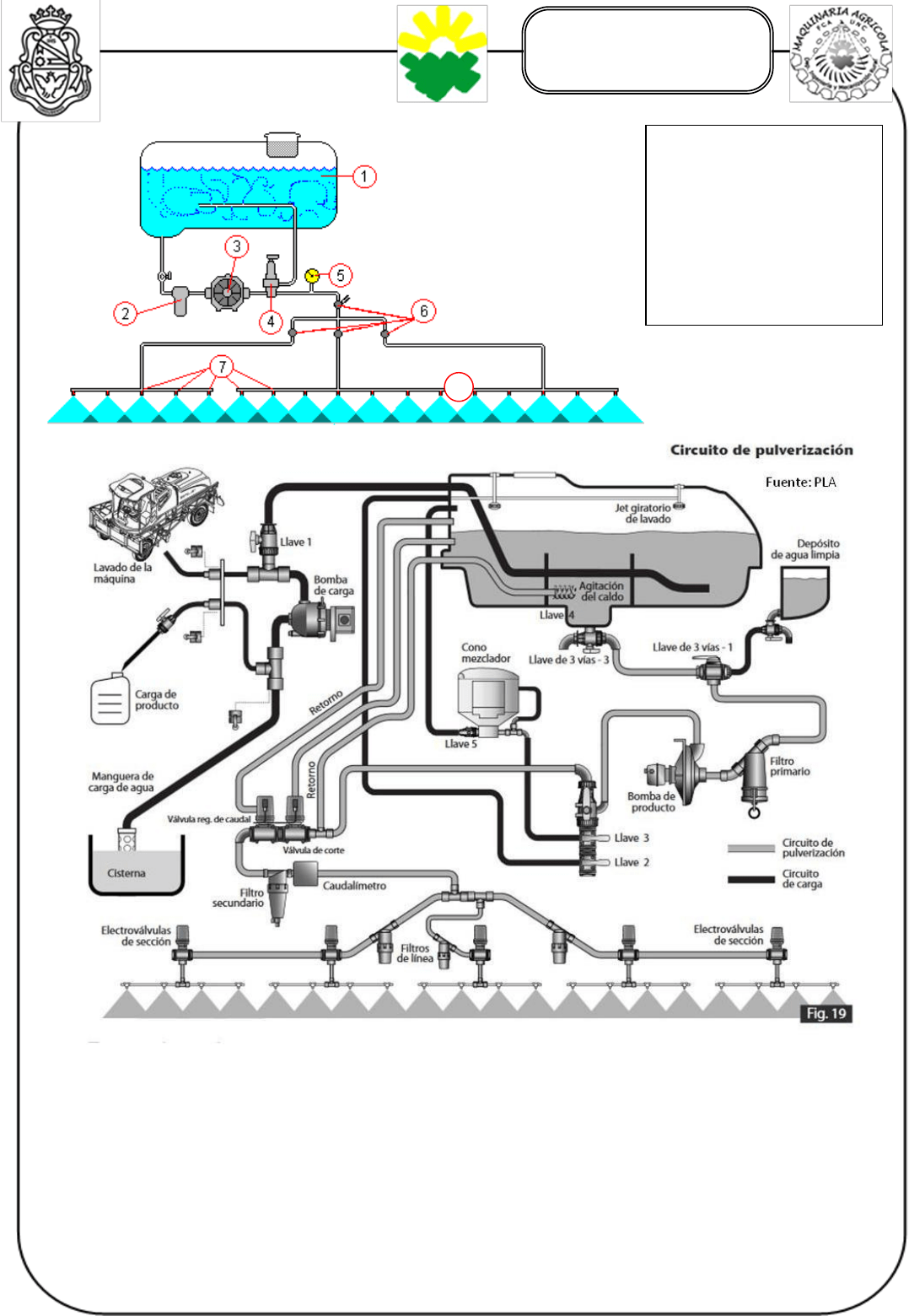

MAQUINAS PULVERIZADORAS. CONSTITUCION

Los componentes que integran una máquina pulverizadora, cumplen funciones parciales que en

conjunto, proporcionan a los picos el caudal de líquido, de forma limpia, homogénea con la presión

necesaria para la condición de pulverización que el operador propone. Así podemos mencionar y describir

algunos de sus principales componentes:

286

NOTAS de CLASE 2020

«PULVERIZADORAS»

ESQUEMA DE UNA PULVERIZADORA A BOTALON

8

1. Tanque

2. Filtro

3. Bomba

4. Reguladora de presión

5. Manómetro

6. Llave de comando

7. Picos y pastillas

8. Botalón

287

NOTAS de CLASE 2020

«PULVERIZADORAS»

1. TANQUE

1. Tanque

2. Filtro

3. Tapa

4. Boquilla de

enjuague

5. Válvula de

descarga

6. Avisador

electrónico

7. Agitador

mecánico

8. Agitador

hidráulico

1. Tanque: El material del tanque debe ser inoxidable si es metálico o estable a los productos químicos si

es de plástico o sintético. Es recomendable que la superficie interna tenga buen acabado superficial y que

los bordes, o aristas, sean redondeados, para mejorar la agitación y mantener la homogeneidad del líquido

a pulverizar, especialmente en emulsiones y suspensiones.

2. Filtro: El filtro de llenado del tanque es el primero del circuito de pulverización. Normalmente se lo

denomina filtro canasta y su malla es de una trama relativamente grande.

3. Tapa: La ubicación de la misma no debe exceder de una altura con respecto al suelo de 1500 mm. Es

conveniente que el tamaño de la tapa no sea inferior a 240 mm de diámetro, debe ser hermética y tener

respiradero. La boca del tanque debe llevar un filtro con malla de trama grande.

4. Boquilla de enjuague: La boquilla de enjuague de tanques es un accesorio que mejora sustancialmente

la seguridad relacionada con la contaminación ambiental y el peligro a que los usuarios de las maquinas

pulverizadoras están expuestos. La misma posee una cabeza rotativa accionada por la propia energía

hidráulica del circuito y por las toberas, sale el agua que realiza el enjuague en toda la superficie interna

del tanque

5. Válvula de descarga: Consiste en una válvula de descarga rápida, accionada manualmente.

6. Avisador electrónico: Indica el nivel de líquido en el tanque, en un panel luminoso que se coloca en una

posición de fácil y cómoda lectura para el operador, puede tener como complemento un avisador acústico

de reserva.

7. Agitador mecánico: Una hélice o paletas originan una remoción enérgica del líquido. Las mismas están

accionadas a través de una toma a la toma de potencia del tractor, para máquinas montadas o de arrastre. El

sistema debe evitar variaciones de concentración superior al 15%.

8.Agitador hidráulico: Con una pequeña derivación del caudal que genera la bomba, se hace pasar por el

interior del agitador que se encuentra en el interior del tanque, que permite arrastrar grandes volúmenes de

líquido creando una agitación que mantiene homogénea la concentración.

Sistemas de carga del tanque: Cumplen una función muy importante desde el punto de vista de la

eficiencia del trabajo (hectáreas trabajadas/día). Esto tiene relación directa con el tiempo destinado a este

proceso y que puede conducir a muchas horas a lo largo del día con el equipo "parado". Es por ello que se

debe buscar un sistema de carga rápido, es admisible pensar de 7 a 10 minutos para el llenado de un tanque

de 3.000 litros, para que este proceso no implique demoras innecesarias.

288

NOTAS de CLASE 2020

«PULVERIZADORAS»

2. FILTROS

Los filtros son elementos que evitan el

paso de impurezas que puedan dañar la

bomba, que ocasionaría la reducción de la

presión de trabajo por taponamientos en el

circuito y de las pastillas. Existen en las

maquinas pulverizadoras varios tipos de

filtros con mallas de diferentes reticulado de

acuerdo a su ubicación en el circuito. La

unidad para identificar a los filtros es el mesh.

En una máquina pulverizadora es necesaria la colocación de varios filtros a lo largo el circuito:

Filtros de carga: ubicados en el

extremo de la manguera de donde se

succiona el agua para el llenado del

depósito. Son de malla grande 50 hilos

por pulgada lineal, para retener las

partículas más grandes.

Filtro canasta: ubicado en la boca de carga del depósito de la maquina. Es de malla grande, 50

hilos por pulgada lineal, para retener las partículas de mayor grosor.

Filtro principal: ubicado antes de la bomba, dimensionado de acuerdo al caudal de la misma.

Pueden poseer desde 50 a 80 hilos por pulgada lineal, deben retener las partículas que pueden

afectar en normal funcionamiento de la misma.

Filtros de línea: Los equipos modernos están provistos de filtros de línea, que son los ubicados

entre la bomba y los picos y montados sobre los caños de alimentación del botalón. Pueden tener desde

80 a 100 hilos por pulgada lineal.

Filtros de pastillas: ubicados en el portapico y están destinados a retener cualquier tipo de

partículas que podrían tapar el orificio de las pastillas, pueden tener desde 80 a 100 hilos por pulgada

Filtro principal

Corte del filtro

principal

289

NOTAS de CLASE 2020

«PULVERIZADORAS»

lineal. Estos valores dependen del caudal de la pastilla. Además existen filtros de pastillas con sistema

antigoteo, en cuyo interior se ubica un resorte que presiona una munición metálica. Cuando la presión

de trabajo se encuentra por debajo de 1/2 bar, la munición obtura el orificio de salida del agua. Si la

presión es superior, vence la resistencia del resorte, enviándola hacia atrás y permitiendo el paso de

agua.

3. BOMBAS

La bomba hidráulica de las pulverizadoras, es uno de los elementos fundamentales del equipo

pulverizador, permiten transformar la potencia mecánica en potencia hidráulica. La potencia mecánica es

obtenida de la toma de potencia del tractor en máquinas montadas o de arrastre, y a través del propio motor

de una unidad autopropulsada. La potencia hidráulica es función del caudal (energía cinética) y la presión

(energía potencial).

El caudal está determinado por el desplazamiento positivo del pistón de la bomba,

(cm

3

/desplazamiento), el régimen de rotación (desplazamiento positivo / minuto) y la presión se origina en

la resistencia al pasaje del fluido que le opone el circuito.

La tendencia actual es utilizar presiones cada vez más bajas de aplicación.

Las bombas se pueden clasificar en:

1. ALTERNATIVAS: 1.1. De Pistón 2. ROTATIVAS: 2.1. Centrífugas

1.2. De diafragma 2.2. De rodillos

2.3. A paletas

En las bombas del tipo alternativas, debido a que el caudal es pulsante, debe incorporarse un

acumulador o también llamado pulmón de aire, cuya finalidad es absorber picos de presión, haciendo más

constante el flujo líquido.

1. ALTERNATIVAS: estas bombas producen presiones elevadas y son de bajo caudal.

1.1. De pistón

Funcionamiento

La fase de aspiración ocurre durante el descenso del

pistón, y el interior del cilindro se llena con líquido.

Durante el ascenso el líquido es presionado y

expulsado hacia el circuito. A diferencia de las

bombas de rodillos, las de pistón necesitan de

válvulas de admisión y salida.

290

NOTAS de CLASE 2020

«PULVERIZADORAS»

1.2. De diafragma

2. ROTATIVAS: estas bombas generan grandes caudales, pero baja presión.

2.1. Centrífugas

2.2. De rodillos

Funcionamiento

Al girar el rotor excéntrico, los rodillos adquieren fuerzas

centrifugas, que las desplazan hasta hacer contacto con la carcaza, que

permanece estática, la excentricidad posibilita que aumente el volumen

de la cavidad, provocando el ingreso del fluido e impulsarlo hacia la

salida. El caudal entregado es prácticamente continuo, siendo el mismo

proporcional a la velocidad de giro la longitud de los rodillos y al grado

de excentricidad del rotor.

2.3. A paletas

Similar a la de rodillos solo que en vez de tener rodillos poseen paletas.

Funcionamiento

El principio de funcionamiento es similar a la

bomba de pistón, el aumento y disminución

del volumen, en las fases de admisión y

compresión respectivamente se logra

mediante el desplazamiento de un diafragma,

También es necesario el empleo de válvulas.

1. Rotor que acciona los émbolos, en cuyos

extremos se encuentran los diafragmas.

2. Émbolos con los diafragmas.

Pulmón de aire

Funcionamiento

Estas bombas provocan la impulsión de líquido

debido a un elevado régimen de giro del rotor. Es

por este motivo que en las bombas accionadas por

la toma de potencia del tractor es necesario

disponer de una multiplicación a la entrada de la

bomba. El caudal cae en forma abrupta al aumentar

la presión del sistema.

291

NOTAS de CLASE 2020

«PULVERIZADORAS»

4. MANÓMETRO

El manómetro mide la presión del líquido en el punto del circuito donde

está conectado. Esto significa que a lo largo del circuito existen diferentes

presiones, aunque para uso práctico se tome sólo una como referencia. Es

aconsejable que el manómetro para máquinas pulverizadoras que posean bombas

de pistón o de diafragma, sea en baño de glicerina, con el objeto de amortiguar las

oscilaciones de la aguja. El rango de la escala del manómetro, debe ser lo

suficientemente amplio para superar en un 50% la máxima presión de trabajo de

la máquina.

Los cuadrantes pueden estar expresados en libras por pulgada cuadrada, kilogramos por centímetro

cuadrado o bar.

Se encuentran disponibles también en el mercado nacional manómetros digitales donde se puede

observar sobre un display, la presión de trabajo.

Las equivalencias son: 1 kg/cm

2

= 14,22 libras/ pulg

2

, 1 bar = 1,019 kg/cm

2

, 1 bar = 14,5

libras/pulg.

2

.

5. VÁLVULA REGULADORA DE PRESIÓN

En un circuito hidráulico cualquiera sea la bomba genera caudal y la resistencia a fluir que le opone

el circuito origina la presión del sistema. En un circuito hidráulico de una máquina pulverizadora, todo el

caudal entregado por la bomba no fluye a través de las pastillas, una fracción del total del líquido impulsado

va nuevamente al depósito. Controlando este retorno al tanque se puede regular la presión del sistema.

Funcionamiento

La válvula reguladora controla la presión de la siguiente manera. Si se cierra tiende a subir la

presión, ya que el líquido debe hacer más presión para vencer a la válvula B, por ello la presión aumenta.

El manómetro mide la presión del líquido en el punto del circuito donde está conectado.

Esto significa que el circuito tiene diferentes presiones a lo largo del mismo, aunque para el uso práctico se

tome solo una como referencia.

COMANDOS Y SISTEMAS DE REGULACIÓN: mencionamos dentro de estos al sistema

regulador de presión, que permite regular la presión de trabajo; la llave o comando de distribución de caudal

cuya finalidad es habilitar o cerrar todo el botalón o distintos tramos del mismo.

Otras versiones de comandos y reguladores de presión pueden ser los electrónicos con algunas funciones

orientativas, como presión de trabajo, caudal pulverizado por hectárea, hectáreas trabajadas y tiempo

empleado para la pulverización. Los más complejos, denominados computadoras, permiten además de las

funciones detalladas precedentemente, regular el caudal por hectárea en función de la velocidad de avance

del equipo en forma automática. Este proceso se realiza mediante un sistema de válvulas volumétricos que

compensan variaciones, entre un más ó menos 15%, el régimen de la bomba manteniendo el caudal

constante.

292

NOTAS de CLASE 2020

«PULVERIZADORAS»

Esquema del regulador de presión

6. COMANDO, LLAVE O VÁLVULA DE DISTRIBUCIÓN DE CAUDAL

Estas válvulas controlan la circulación y distribución del líquido por el circuito de la máquina. El

principio de funcionamiento de los comandos que se emplean en las máquinas pulverizadoras son simples

y se reducen a abrir o cerrar el paso del fluido o combinando el cierre y apertura en el mismo movimiento

para cambiar la dirección del fluido.

Válvula de vástago

Descripción

El extremo del vástago se ensancha formando la

cabeza de la válvula que cuando se apoya sobre el

asiento, impide el pasaje del líquido. La fuerza de

cierre la realiza el resorte que trabaja concéntrico

con el vástago.

Funcionamiento

La apertura de la válvula, una palanca operada en

forma manual, empuja el vástago comprimiendo

el resorte y permite el pasaje del fluido.

E

H

F

C

B

A

G

D

A.

Líquido de la bomba

B.

Válvula de cierre

C.

Resorte regulador de presión

D.

Tornillo regulador de la tensión

del resorte

E.

Retorno al tanque

F.

Manómetro

G.

Al manómetro y/o a la cámara de aire

H.

Líquido a los picos

293

NOTAS de CLASE 2020

«PULVERIZADORAS»

Válvula esférica

Válvula esférica de 3 vías

Con un conducto acodado sobre la esfera y un

cuerpo en forma de Te, es posible dirigir el fluido

sobre dos ramales girando la llave 90º.

Comando general de tipo manual: con control de caudal constante (Control Flow), de 3 vías, llaves de

corte general o de corte parcial de tramos del botalón, retornos proporcionales, manómetro y válvula sobre

presión.

1. Válvula reguladora volumétrica

2. Válvula de seguridad

3. Llave de corte parcial

4. Retornos proporcionales

5. Llave o comando de corte general.

Comando general de tipo electrónico: con control de caudal constante (Control Flow), de 3 vías,

electroválvulas de corte general o de corte parcial de tramos del botalón, retornos proporcionales,

manómetro y válvula sobre presión.

1. Electroválvula reguladora

volumétrica

2. Válvula de seguridad

3. Electroválvulas de corte parcial

4. Retornos proporcionales

5.Electroválvula de corte general.

Estos comandos de pulverización (manuales o electrónicos) también conocidos como comando

control-flow tienen las siguientes prestaciones más salientes

Retornos proporcionales

Permiten trabajar a una presión constante a lo largo de toda la barra independiente de las secciones

que se encuentren abiertas o cerradas. Esto es de suma importancia y utilidad ya que al trabajar sólo con

una sección del botalón se tiene la certeza que las boquillas permanecerán a la misma presión que fueron

calibradas.

4

2

3

1

5

1

5

2

4

3

294

NOTAS de CLASE 2020

«PULVERIZADORAS»

Válvula reguladora volumétrica (Amarilla)

Las características de esta válvula permiten mantener el volumen constante de aplicación los litros

por hectárea asperjado aun cambiando el régimen de vueltas del motor y por lo tanto de las variaciones de

velocidad, dentro de cierto rango, 15% en más ó en menos.

Válvula de seguridad (verde)

Este es un componente clave en sistemas con bombas a pistón-membrana. Se regulan por encima

de la presión de trabajo, ante cualquier causa que produzca un exceso de presión, como: un

estrangulamiento, filtros tapados, etc. La válvula abre y libera la presión y caudal de todo el sistema al

retorno, evitando rotura de manómetros, abrazaderas, etc. .

CONDUCCIÓN: La alimentación constante y pareja de las pastillas es imprescindible para lograr una

correcta uniformidad de distribución.

En el tramo desde la válvula reguladora hasta el botalón las conducciones pueden ser de mangueras

y cañerías de diferentes materiales. Ambos sistemas deben ser reforzados, resistentes a presiones elevadas

y a la corrosión de los plaguicidas.

Estos conductos deben dimensionarse adecuadamente para evitar pérdidas de presión que provoca

variaciones en el caudal pulverizado por pastillas.

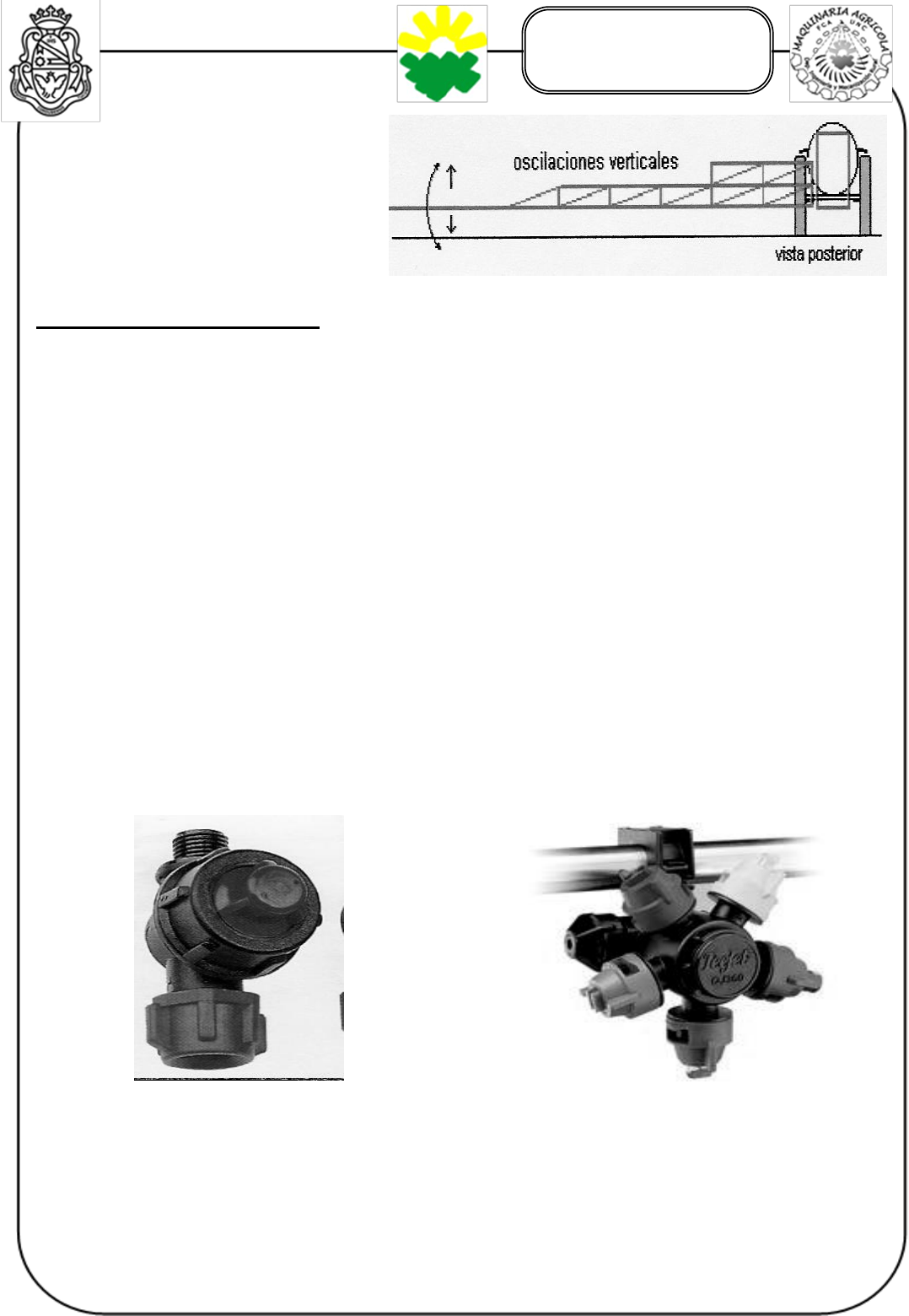

7. BOTALÓN O BARRA

Es la estructura metálica sobre la cual están montadas las conducciones (caños, portapicos), con sus

respectivas pastillas.

La misma debe ser paralela al terreno y perpendicular al sentido de avance del equipo. Los botalones

pueden tener distintas longitudes; desde pocos metros en los equipos montados, hasta 30 metros en

máquinas autopropulsadas. Debido a su extensión deben tener la posibilidad de plegarse para permitir el

transporte en rutas o el paso por tranqueras, además los extremos deben tener resortes fusibles o zafes que

permitan su plegado en el caso de colisionar contra algún objeto. Para mantener los picos a una distancia

constante del suelo es necesario que el botalón este equipado con sistemas de compensación de movimiento

o estabilidad, que aíslen al mismo de las vibraciones en el plano horizontal y antero-posterior (conocido

como efecto latigazo), provocadas durante el trabajo por las irregularidades del terreno.

Deben estar provistos además de un dispositivo práctico de accionamiento rápido para la regulación

de la altura de trabajo.

Horizontales, producen disturbios por cambio

de velocidad en su trayectoria de avance, si la

sacudida impulsa al botalón hacia adelante, la

velocidad de ese movimiento se sumará al

propio de la máquina, cuando es hacia atrás se

restara. De esta manera existe una aceleración

y desaceleración, que es mayor sobre los picos

del extremo, que alteran la correcta aplicación

de la pulverización.

295

NOTAS de CLASE 2020

«PULVERIZADORAS»

8. PICOS Y PASTILLAS

Los picos de una máquina pulverizadora son el conjunto de piezas que tienen como función la de

alojar y posicionar las pastillas pulverizadoras sobre el barral.

Están fabricados en latón o plásticos con acople para pastillas a rosca o de tipo de acople rápido en

las maquinas fabricadas a partir del último lustro.

Cuando el operador corta la pulverización desde un comando cerca de su puesto de conducción y

lejos de los picos pulverizadores, se produce un descenso de la presión del fluido en el tramo “llave de corte

– pico pulverizador”, esta caída hace que en sus valores más bajo siga saliendo el líquido a través de las

pastillas sin formar un chorro, lo hace en forma de goteo. Para evitar este efecto, se incorpora una válvula

en el propio pico, que al reducirse la presión a valores de 0,6 – 0,7 bares corta totalmente la salida de

líquido, evitando el efecto negativo del goteo. Dicha válvula se denomina “antigoteo”, es un sistema

conformado por un resorte y un diafragma que actúa a la apertura o cierre según la presión de trabajo.

Se encuentran en el mercado picos pulverizadores para una sola pastilla o de cabezales múltiples de

hasta cinco pastillas, ambos con la válvula antigoteo.

El dispositivo de cabezal múltiple permite cambiar rápidamente el tipo de pastilla para adaptarse a

diferentes tipos de tratamiento.

Portapicos simples: pico pulverizador para una

sola pastilla con antigoteo de membrana y protegido

contra impactos

Portapicos múltiples: con diafragma

antigoteo y protegido contra impactos

Esquema de un porta pico simple

Verticales, el barral se inclina hacia unos

de los lados, haciendo que sobre un

extremo la altura se reduzca y en el otro

aumente, modificando el solapado de los

chorros, produciendo alteraciones en la

uniformidad de distribución.

296

NOTAS de CLASE 2020

«PULVERIZADORAS»

Esquema de un portapico múltiple

Esquema de un pico de cono

1.Exterior del pico

2.Partes del cuerpo

3.Filtro

4.Núcleo o torbellino

5.Cámara de turbulencia

6.Tamaño del orificio

Cuerpo

del pico

Traba de cierre

rápido

Cápsula con

resorte para el

sistema antigoteo

Alojamiento

para el filtro

Abrazadera

Válvula antigoteo

Tapa de fijación

del resorte

Sello (O-ring)

Orificio de salida

Resorte

2

1

3

2

5

4

6

297

NOTAS de CLASE 2020

«PULVERIZADORAS»

PASTILLAS PULVERIZADORAS

Las pastillas pulverizadoras, también llamada punta de pulverización, tienen la función de

producir la pulverización del líquido y determina la forma y ángulo del chorro, el tamaño de las gotas y el

caudal de aspersión.

Nomenclatura de los picos

Están impresos en la parte

externa de las pastillas, letras y

números que indican: tipo de

pastillas, ángulos de

pulverización, caudal de las

pastillas, material y marca.

Caudales - Código de colores

El empleo de insertos tanto de cerámica como de acero inoxidable y acero inoxidable endurecido

que se integra con el cuerpo de material plástico que da la forma exterior con medidas normalizadas. Esta

configuración, permite dar color al cuerpo con el objeto de identificar el caudal de la pastilla. De esta

manera se origina el código de colores. ISO (international Standard Organiazation) establece la siguiente

tabla para pastillas de abanico plano y el caudal de la misma esta medido con una presión (nominal) de 3

bar.

Naranja

0,4 L/min

Rojo

1,6 L/min

Verde

0,6 L/min

Marrón

2,0 L/min

Amarillo

0,8 L/min

Gris

2,4 L/min

Azul

1,2 L/min

Blanco

3,2 L/min

Ej. Sobre la cara superior de la pastilla de abanico plano posee grabado el número 110 04 el cuál significa:

110 son los grados del ángulo del abanico y 0,4 galón / minuto, (40 % de un galón USA que igual a

1.6 L/min, luego ISO adoptó que el código numérico 0,4 corresponde a 1,6 Litros / minuto).

Materiales

El material más común desde los orígenes de la fabricación de pastillas pulverizadoras y hasta hace

algunos año fue el latón (aunque se identificó como bronce), en la actualidad su uso es minoritario. La

siguiente tabla muestra a distintas pastillas con la nomenclatura según el material y características del

mismo.

298

NOTAS de CLASE 2020

«PULVERIZADORAS»

Cerámica

Muy alta resistencia al

desgaste; muy

resistente a los

productos químicos

abrasivos y

corrosivos.

Acero inoxidable

endurecido

Alta resistencia al

desgaste; buena

durabilidad y

resistencia a los

productos químicos.

Acero inoxidable

Buena resistencia al

desgaste; excelente

resistencia a los

productos químicos;

orificio duradero.

Polímero

Buena resistencia al

desgaste; buena

resistencia a los

productos químicos;

el orificio se daña

fácilmente al

limpiarlo.

Latón

Baja resistencia al

desgaste; susceptible a

la corrosión,

especialmente con

fertilizantes.

Tabla de especificaciones de pastillas.

Todos los fabricantes de pastillas pulverizadoras expresan las principales características funcionales

a través de tablas, que entregan con sus folletos.

Tomamos del catálogo de la marca Teejet una página como ejemplo.

Este documento contiene más páginas...

Descargar Completo

2020 Implementos Anexos.pdf

Estamos procesando este archivo...

Estamos procesando este archivo...

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Descargar

Estamos procesando este archivo...

Estamos procesando este archivo...

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.

Lamentablemente la previsualización de este archivo no está disponible. De todas maneras puedes descargarlo y ver si te es útil.